Beim Zerspanen bestimmt das Verhältnis von Haupt- zu Nebenzeiten über Durchsatz und Stückkosten. Insbesondere bei anspruchsvollen Serienteilen mit vielen kurzen Einzeloperationen, verbringen BAZ häufig bis zu 70% der verfügbaren Zeit mit dem Wechseln von Werkzeugen und dem Positionieren der Achsen. Nun können zwar automatisierte Mehrspindel-Zentren die Ausbringung signifikant erhöhen, allerdings werden die Vorrichtungen mit jedem weiteren Aufspann-Nest komplexer, zeitaufwändiger beim Rüsten – Stichwort Qualifizierung – und kostspieliger. Letzteres gilt insbesondere, wenn zudem Dreh- und Schwenkachsen für das Komplettbearbeiten in der Werkstückwechseleinrichtung in doppelter Ausführung zu integrieren sind.

Beim Zerspanen bestimmt das Verhältnis von Haupt- zu Nebenzeiten über Durchsatz und Stückkosten. Insbesondere bei anspruchsvollen Serienteilen mit vielen kurzen Einzeloperationen, verbringen BAZ häufig bis zu 70% der verfügbaren Zeit mit dem Wechseln von Werkzeugen und dem Positionieren der Achsen. Nun können zwar automatisierte Mehrspindel-Zentren die Ausbringung signifikant erhöhen, allerdings werden die Vorrichtungen mit jedem weiteren Aufspann-Nest komplexer, zeitaufwändiger beim Rüsten – Stichwort Qualifizierung – und kostspieliger. Letzteres gilt insbesondere, wenn zudem Dreh- und Schwenkachsen für das Komplettbearbeiten in der Werkstückwechseleinrichtung in doppelter Ausführung zu integrieren sind.

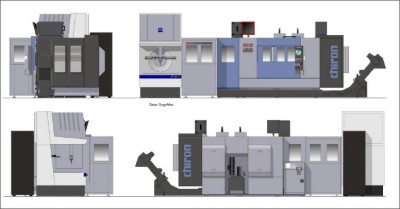

Bild 1: Die QUATTROCELL ist die konsequente Weiterentwicklung der bewährten Doppelspindelzentren DZ 12 zu einer Maschine, bei der zwei Ständergruppen mit jeweils einer Doppelspindeleinheit auf einer gemeinsamen Linearachse (mit bis zu 150 m/min) wahlweise unabhängig oder synchron verfahren und bei der zweitens das Werkstückhandling von einem integrierten Greifer- und Shuttlesystem komplett übernommen wird.

Doch wie lassen sich Produktivität, Flexibilität und Stückkosten gleichermaßen optimieren? CHIRON antwortet auf diese Frage mit der DZ 12K S – QUATTROCELL. Das Werkzeugmaschinenkonzept ist innovativ und bietet eine besonders hohe Produktivität und Flexibilität. Zwei Prototypen dieser Maschine befinden sich seit Juli 2005 bei einem Kunden in Produktion, die dritte Maschine wird auf der EMO 2005 erstmalig der (Welt-)Öffentlichkeit präsentiert.

Doch wie lassen sich Produktivität, Flexibilität und Stückkosten gleichermaßen optimieren? CHIRON antwortet auf diese Frage mit der DZ 12K S – QUATTROCELL. Das Werkzeugmaschinenkonzept ist innovativ und bietet eine besonders hohe Produktivität und Flexibilität. Zwei Prototypen dieser Maschine befinden sich seit Juli 2005 bei einem Kunden in Produktion, die dritte Maschine wird auf der EMO 2005 erstmalig der (Welt-)Öffentlichkeit präsentiert.

Sind prismatische Serienwerkstücke aus Leichtmetallen, wie Aluminium oder Magnesium zu fertigen, bedeutet das fast immer kurze Werkzeugeingriffszeiten. Je länger nun die Werkzeugwechsel dauern und je langsamer die Maschinenachsen verfahren, desto schlechter wird das Verhältnis von Haupt- zu Nebenzeit. Erfahrungen zeigen, dass bei Maschinen mit einer Spindel durchschnittlich nur zu 30 Prozent der Bearbeitungszeit echte Wertschöpfung stattfindet.

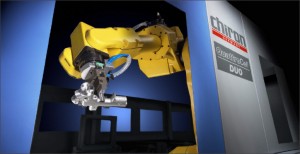

Bild 2: Das Be- und Entladen der Shuttle übernimmt ein Roboter außerhalb der Maschine, der hauptzeitparallel auch noch Zusatzaufgaben, wie das Entgraten, Reinigen oder Messen von Fertigteilen übernehmen kann. Der Kapazität des integrierten Werkstückspeichers ermöglicht eine mannlose Produktion über mehrere Stunden.

Und das ist ein wesentlicher Grund für den beträchtlichen Anteil Doppelspindelmaschinen am Chiron-Portfolio. Die DZs bearbeiten zwei Werkstücke gleichzeitig, wodurch sich alle Nebenzeiten, also Werkzeugwechsel, Positioniervorgänge, Reinigungszyklen,… auf die Anzahl der gleichzeitig aufgespannten Werkstücke verteilen – meistens sind das zwei oder vier Stück. Unterm Strich steigt die Ausbringung pro Zeiteinheit je Maschine in der Praxis auf mehr als das Doppelte. Ein weiteres Plus: Im Vergleich zum 1-Spindler liegen die maschinenseitigen Investitionskosten für ein Doppelspindler nur um ca. 15 Prozent höher. Doch es gibt auch Nachteile. So können die Kosten auf der Werkstückseite applikationsspezifisch schnell deutlich zunehmen. Denn angesichts der hohen Produktivität der Doppelspindler sind Mehrseitenbearbeitung, ein schneller Werkstückwechsel und hauptzeitparalleles Rüsten obligatorisch. Hierfür braucht es dann aufwändige Rundachsen mit Werkstücksatelliten und Spannvorrichtungen in entsprechender Anzahl. Und damit die Beladezeit zeitlich entkoppelt von der Werkstückwechselzeit stattfinden kann, wird das Ganze gleich auf beiden Seiten des Werkstückwechslers benötigt. Damit nicht genug: Mit Anzahl der Vorrichtungen steigt der Qualifizierungsaufwand zur Sicherstellung ihrer Prozessfähigkeit. Das freilich mindert die Bereitschaft zum Umrüsten auf ein anderes Werkstück, und es schränkt natürlich die Flexibilität ein.

Und das ist ein wesentlicher Grund für den beträchtlichen Anteil Doppelspindelmaschinen am Chiron-Portfolio. Die DZs bearbeiten zwei Werkstücke gleichzeitig, wodurch sich alle Nebenzeiten, also Werkzeugwechsel, Positioniervorgänge, Reinigungszyklen,… auf die Anzahl der gleichzeitig aufgespannten Werkstücke verteilen – meistens sind das zwei oder vier Stück. Unterm Strich steigt die Ausbringung pro Zeiteinheit je Maschine in der Praxis auf mehr als das Doppelte. Ein weiteres Plus: Im Vergleich zum 1-Spindler liegen die maschinenseitigen Investitionskosten für ein Doppelspindler nur um ca. 15 Prozent höher. Doch es gibt auch Nachteile. So können die Kosten auf der Werkstückseite applikationsspezifisch schnell deutlich zunehmen. Denn angesichts der hohen Produktivität der Doppelspindler sind Mehrseitenbearbeitung, ein schneller Werkstückwechsel und hauptzeitparalleles Rüsten obligatorisch. Hierfür braucht es dann aufwändige Rundachsen mit Werkstücksatelliten und Spannvorrichtungen in entsprechender Anzahl. Und damit die Beladezeit zeitlich entkoppelt von der Werkstückwechselzeit stattfinden kann, wird das Ganze gleich auf beiden Seiten des Werkstückwechslers benötigt. Damit nicht genug: Mit Anzahl der Vorrichtungen steigt der Qualifizierungsaufwand zur Sicherstellung ihrer Prozessfähigkeit. Das freilich mindert die Bereitschaft zum Umrüsten auf ein anderes Werkstück, und es schränkt natürlich die Flexibilität ein.

Bild 3: Die QUATTROCELL integriert zwei identische, sowohl synchron als auch autark programmierbare Doppelspindelfahrständer. Die gemeinsame Nutzung von Maschinenbett, Kabine, Späneförderer, Kühlmittelanlage, Steuerung und anderen Komponenten spart Anwendern viel Geld und reduziert den Aufwand für Wartung und Instandhaltung.

Was tun? Wie lassen sich maximale Flexibilität und höchste Produktivität verbinden, ohne das die Kosten überproportional steigen oder die Technik nicht mehr handhabbar ist?

Bild 4 und 5: Bei Bedarf kann die QUATTROCELL auch als 4-Spindler programmiert werden und vier entsprechend aufgespannte Werkstücke gleichzeitig bearbeiten. Bei Werkstücken mit hohem Hauptzeitanteil lässt sich so die Ausbringung steigern. Gegenüber einem konventionellen 4-Spindler ist 2 plus 2 deutlich flexibler.

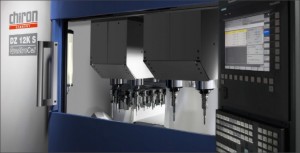

Bild 6: Während eine Doppelspindel spant, werden nebenan zeitgleich die Tools für die Folgeoperation gewechselt und auf Solldrehzahl beschleunigt, was die Span-zu-Span-Zeit auf 0,6 Sekunden reduziert. Die Werkstückbrücke integriert einen 330 mm NC-Rundtisch mit Grundvorrichtung dreht mit 55 min-1, das Brückenmaß

CHIRONs innovative Antwort auf diese Frage buchstabiert sich DZ 12K S – QUATTROCELL. Im Vergleich zu Doppelspindelmaschinen vermeidet das Konzept der QUATTROCELL nicht nur die geschilderte Kostenprogression, sondern sie sichert den Anwendern gleichzeitig einen Produktivitätssprung um etwa 35 Prozent.

CHIRONs innovative Antwort auf diese Frage buchstabiert sich DZ 12K S – QUATTROCELL. Im Vergleich zu Doppelspindelmaschinen vermeidet das Konzept der QUATTROCELL nicht nur die geschilderte Kostenprogression, sondern sie sichert den Anwendern gleichzeitig einen Produktivitätssprung um etwa 35 Prozent.

Das wesentliche konstruktive Merkmal der QUATTROCELL sind zwei Doppelspindelfahrständer, die auf einem gemeinsamen Maschinenbett verfahren. Der eingesetzte Linearmotor beschleunigt beide Türme hochdynamisch auf bis zu 150 m/min. Beide Doppelspindelfahrständer sind völlig identisch aber autark und werden unabhängig voneinander programmiert und gesteuert. Und das ist die Basis für ein besonderes funktionales Merkmal der QUATTROCELL: Beide Doppelspindeleinheiten lassen sich sowohl synchron als eben auch abwechselnd in Eingriff bringen. Während eine Doppelspindeleinheit zwei Werkstücke gleichzeitig bearbeitet, wechselt das Pendant die Werkzeuge für die nächste Operation und beschleunigt diese auf Arbeitsdrehzahl, so dass nach nur 0,6 Sekunden Nebenzeit wieder ein Span genommen wird. Im Vergleich dazu findet bei einem sehr schnellen, „einfachen“ Doppelspindelzentrum bei jedem Werkzeugwechsel (inklusive Abbremsen und Beschleunigen der Spindel) durchschnittlich 3 Sekunden lang keine Wertschöpfung statt. Rechnen wir nun mit einer durchaus üblichen Verteilung von Haupt- und Nebenzeit im Verhältnis 30:70, so kann die QUATTROCELL die Nebenzeiten sicher halbieren, was eine um mindestens 35 Prozent höhere Produktivität bedeutet.

Bild 7: Prozessual markant sowie monetär prägnant sind die pneumatischen Greiferpaare für das maschinenintegrierte Werkstückhandling. Diese sind geschützt in den Fahrständern platziert und verfahren mit Hilfe der vorhandenen Fahrständerachsen zwischen den beiden übereinander angeordneten Zu- und Abfuhrbändern (Shuttle) sowie den Aufspannvorrichtungen. Der bei Doppelspindelzentren zumeist angeratene Werkstückwechsler entfällt und damit auch der Aufwand für zusätzlichen Achsen und Spannvorrichtungen auf der Beladeseite.

Weiteres Rationalisierungspotential erschließt CHIRON durch den Verzicht auf einen Werkstückwechsler mit zusätzlichen Achsen und Spannvorrichtungen auf der Beladeseite. Für das Werkstückhandling integriert die QUATTROCELL einen doppelstöckigen Shuttle sowie je Doppelspindeleinheiten ein unter ihrer Verkleidung geschützt platziertes Werkstückgreiferpaar. Bei anstehendem Werkstückwechsel wird ein Paar pneumatisch ausgefahren, während die eigentlichen Positioniervorgänge dann schnell und präzise mit den Maschinenachsen erfolgen. Das Ablegen der Fertigteile im oberen Shuttle, das Wegfahren, sowie das Entnehmen der Rohteile aus dem darunter wartenden Shuttle sowie das Einsetzen in die Vorrichtung dauert nur wenige Sekunden. Und selbstverständlich wartet die andere Doppelspindeleinheit mit dem ersten Werkzeug bereits auf ihren Einsatz. Beide Shuttle fahren komplett aus der Maschine, um dort von einem Roboter zeitlich entkoppelt be- und entladen zu werden. Die Lage der Werkstücke in den Shuttles wird durch einfache und kostengünstige Inlays fixiert.

Weiteres Rationalisierungspotential erschließt CHIRON durch den Verzicht auf einen Werkstückwechsler mit zusätzlichen Achsen und Spannvorrichtungen auf der Beladeseite. Für das Werkstückhandling integriert die QUATTROCELL einen doppelstöckigen Shuttle sowie je Doppelspindeleinheiten ein unter ihrer Verkleidung geschützt platziertes Werkstückgreiferpaar. Bei anstehendem Werkstückwechsel wird ein Paar pneumatisch ausgefahren, während die eigentlichen Positioniervorgänge dann schnell und präzise mit den Maschinenachsen erfolgen. Das Ablegen der Fertigteile im oberen Shuttle, das Wegfahren, sowie das Entnehmen der Rohteile aus dem darunter wartenden Shuttle sowie das Einsetzen in die Vorrichtung dauert nur wenige Sekunden. Und selbstverständlich wartet die andere Doppelspindeleinheit mit dem ersten Werkzeug bereits auf ihren Einsatz. Beide Shuttle fahren komplett aus der Maschine, um dort von einem Roboter zeitlich entkoppelt be- und entladen zu werden. Die Lage der Werkstücke in den Shuttles wird durch einfache und kostengünstige Inlays fixiert.

Bild 8: Während der EMO präsentierte CHIRON eine QUATTROCELL mit Be- und Entladeroboter sowie integrierter Koordinaten-Messmaschine. Durch das Shuttlesystem lassen sich kostengünstig bis zu sechs QUATTROCELL zu einer hochintegrierten, voll automatisierten Fertigungslinie kombinieren.

Das integrierte Werkstückhandling senkt die Invest- und Folgekosten drastisch und reduziert den Aufwand zur Sicherstellung der Prozessfähigkeit gravierend. Und durch Schnellwechselschnittstellen an den verbliebenen zwei Vorrichtungssatelliten ist die QUATTROCELL innerhalb von lediglich 30 Minuten auf ein anderes Werkstück umgerüstet. Die Automatisierung außerhalb der Maschine basiert auf kostengünstigen, standardisierten Komponenten. Der Roboter hat neben der Be- und Entladetätigkeit noch ausreichende Zeit für das Reinigen, Messen oder Beschriften der Werkstücke, denn die komplette Prozesskette endet nicht hinter dem Bearbeitungszentrum. Der integrierte Werkstückspeicher bietet ausreichend Kapazität für mehrere Stunden Produktion.

Die QUATTROCELL integriert praktisch zwei Maschinen in einer. Durch die gemeinsame Nutzung von Komponenten und Peripherie wie Maschinenbett, Kabine, Späneförderer und Kühlmittelanlage, Steuerung und Automatisierung sowie die Nutzung von vorhandenen Achsen für das Handling entsteht eine Kosteneffizienz, die sich rechnet. Wenige Spannvorrichtungen und die deutlich höhere Produktivität sorgen für eine hervorragende Wirtschaftlichkeit.

Alternativ kann die QuattroCell natürlich auch als 4-Spindler (2 plus 2) genutzt werden, indem vier Werkstücke gleichzeitig aufgespannt sind. Dies macht dann Sinn, wenn die Hauptzeit den wesentlichen Anteil einnimmt und so die Ausbringung gesteigert wird. Gegenüber einem konventionellen 4-Spindler hat 2 plus 2 ebenso die benannten Vorteile.

Kontakt:

CHIRON-WERKE GmbH & Co. KG

Fon: 07461/940-0

Email: info@chiron.de