Drei praxisnahe Forschungsprojekte zeigen auf dem Symposium „Neue Werkzeugmaschinen für die Produktion von morgen“ auf der EMO Hannover 2005 Ansatzpunkte, wie sich die Produktivität am Standort Deutschland erhöhen lässt.

„POLAR“, „ADVOCUT“ und „HarWeST“ – so heißen vom BMBF geförderte Forschungsprojekte, die aus der Bekanntmachung „Neue Werkzeugmaschinen“ zum Rahmenkonzept „Forschung für die Produktion von morgen“ entstanden sind. Unter dem Dachbegriff „Automatisierung“ bemühen sich die drei Projekte in verschiedener Weise darum, den Produktionsstandort Deutschland wettbewerbsfähig zu halten. Im Projekt POLAR streben die Beteiligten nach einer industriereifen Lösung zum maschinellen Polieren von dreidimensionalen Oberflächen mittels Laserstrahl. Damit wollen sie einen bisher weitestgehend von Hand durchgeführten Arbeitsgang automatisieren. Ziel von ADVOCUT ist es, eine Werkzeugmaschine auf Basis eines Industrieroboters zu entwickeln. Sie soll bisher händisch durchgeführte Entgratarbeiten erledigen sowie leichte Zerspanarbeiten mit nicht allzu hohen Genauigkeitsanforderungen übernehmen. HarWeST hat einen etwas anderen Ansatz. Das Projekt betrachtet komplette Fertigungsanlagen mit dem Ziel, die Schnittstellen von Werkzeugmaschinen, Handhabung und Verkettung intelligent zu gestalten. So soll die Automatisierung und damit letztendlich das Gesamtsystem optimiert werden.

„POLAR“, „ADVOCUT“ und „HarWeST“ – so heißen vom BMBF geförderte Forschungsprojekte, die aus der Bekanntmachung „Neue Werkzeugmaschinen“ zum Rahmenkonzept „Forschung für die Produktion von morgen“ entstanden sind. Unter dem Dachbegriff „Automatisierung“ bemühen sich die drei Projekte in verschiedener Weise darum, den Produktionsstandort Deutschland wettbewerbsfähig zu halten. Im Projekt POLAR streben die Beteiligten nach einer industriereifen Lösung zum maschinellen Polieren von dreidimensionalen Oberflächen mittels Laserstrahl. Damit wollen sie einen bisher weitestgehend von Hand durchgeführten Arbeitsgang automatisieren. Ziel von ADVOCUT ist es, eine Werkzeugmaschine auf Basis eines Industrieroboters zu entwickeln. Sie soll bisher händisch durchgeführte Entgratarbeiten erledigen sowie leichte Zerspanarbeiten mit nicht allzu hohen Genauigkeitsanforderungen übernehmen. HarWeST hat einen etwas anderen Ansatz. Das Projekt betrachtet komplette Fertigungsanlagen mit dem Ziel, die Schnittstellen von Werkzeugmaschinen, Handhabung und Verkettung intelligent zu gestalten. So soll die Automatisierung und damit letztendlich das Gesamtsystem optimiert werden.

Seit Herbst 2003 arbeiten in den drei Projekten – betreut vom Projektträger Forschungszentrum Karlsruhe (PTKA), Bereich Produktion und Fertigungstechnologien (PFT) – verschiedene Hochschulinstitute und Industrieunternehmen an praxisnahen Lösungen. Ihre Konzepte und konkreten Zwischenergebnisse präsentieren sie auf dem Symposium „Neue Werkzeugmaschinen für die Produktion von morgen“, das vom Bundesministerium für Bildung und Forschung (BMBF) gemeinsam mit dem VDW (Verein Deutscher Werkzeugmaschinenfabriken) am 15. und 16. September 2005 in Hannover veranstaltet wird.

Polieren mit dem Laserstrahl ersetzt und verbessert mühsame Handarbeit

Polieren mit dem Laserstrahl ersetzt und verbessert mühsame Handarbeit

In der industriellen Fertigung wird als Endbearbeitung noch häufig manuell poliert: im Werkzeug- und Formenbau, aber auch im allgemeinen Maschinenbau, der Automobilindustrie, der Medizintechnik, der Pharma-, Food- und Biotechnologie sowie der Haushaltswarenindustrie. Diese Arbeit ist zeit- und kostenintensiv, selbst wenn sie durch elektrisch und pneumatisch angetriebene Geräte unterstützt wird. Für das manuelle Polieren beispielsweise von Spritzgießwerkzeugen liegen die Bearbeitungszeiten zwischen 10 und 30 min/cm². Die maschinellen Polierverfahren konnten sich bisher nur teilweise durchsetzen. Sie liefern meist unzureichende Ergebnisse und können bei vielen komplexen 3D-Geometrien gar nicht angewendet werden.

Einen neuen Ansatz, um hochglanzpolierte metallische Oberflächen herzustellen, bietet das Laserstrahlpolieren. Darunter versteht man ein völlig neues Fertigungsverfahren, bei dem eine dünne Randschicht (<100 µm) der zu polierenden Oberfläche umgeschmolzen wird. Sie glättet sich infolge der Oberflächenspannung ohne mechanisches Zutun. Da jedoch zum Laserstrahlpolieren keine industriell einsetzbare Werkzeugmaschinen zur Verfügung stehen, hat sich das Forschungsprojekt POLAR zum Ziel gesetzt, eine solche zu entwickeln und zu realisieren. Rüdiger Gnann vom koordinierenden Unternehmen Karl H. Arnold Maschinenfabrik, Ravensburg, ist vom Laserstrahlpolieren überzeugt: "Es ist ein universelles Verfahren, das Oberflächen im Nano-Bereich erzeugt. Während man Rautiefen von 2 bis 3 µm noch mit dem Finger fühlen kann, sind laserpolierte Flächen total glatt. Sie sind ideal für den Einsatz im medizinischen Bereich oder bei Lebensmitteln, wo verhindert werden muss, dass sich Bakterien und ähnliches an Oberflächen festsetzen können." Konventionelles 5-Achs-BAZ wird mit Laserstrahlquelle und -optik ausgestattet

Gemeinsam mit der Steffens und Fohn NC-Systemtechnik GbR, Herzogenrath, der EdgeWave GmbH und dem Fraunhofer-Institut für Lasertechnik (ILT), beide in Aachen, arbeitet die Arnold Maschinenfabrik an einer industriefähigen Laserpolieranlage. Die Basis bildet ein konventionelles 5-Achs-Bearbeitungszentrum von Hermle, bei dem anstelle der Frässpindel eine Laserstrahlquelle und die Bearbeitungsoptik im Spindelkasten bzw. auf der Z-Achse angeordnet sind. Diese beiden Komponenten können – anstatt der Spindel – in X-, Y- und Z-Richtung linear bewegt werden. Die zu bearbeitenden Bauteile lassen sich in zwei Achsen drehen.

Da das Laserstrahlpolieren besondere Anforderungen an die Laserstrahlquelle stellt, wird im Projekt eine geeignete Laserstrahlquelle entwickelt, mit der sowohl die Grob- als auch die Feinbearbeitung des zweistufigen Polierprozesses durchgeführt werden kann. Für den automatisierten Betrieb der Werkzeugmaschine wird außerdem die Steuerungssoftware der Basismaschine erweitert, um die Ansteuerung der Laserstrahlquelle, Bearbeitungsoptik, Prozessgasführung und Prozessüberwachung zu ermöglichen.

Mit dem Laserstrahl lassen sich sogar poröse Oberflächen glätten

Mit dem Laserstrahl lassen sich sogar poröse Oberflächen glätten

Am ILT in Aachen steht bereits der erste Prototyp dieser Maschine, deren Ergebnisse weitere Maschinen folgen lassen werden, so Rüdiger Gnann: „Mit der neuen Werkzeugmaschine reduzieren sich Fertigungszeit und -kosten. Zudem werden Reproduzierbarkeit und Qualität erhöht. Da dürfte ein Verkauf der Maschine nicht lange auf sich warten lassen.“ Außerdem tun sich neue Einsatzfelder auf, die mit mechanischer Politur nicht bedient werden können, zum Beispiel das Glätten poröser Werkstoffe wie Feinguss- oder MIM-Teile (Metal Injection Moulding). Beim abtragenden mechanischen Polieren werden zwangsweise Poren freigelegt, wodurch Defekte an der Oberfläche entstehen. Durch das Umschmelzen beim Laserstrahlpolieren werden die Poren verschlossen und defektfreie Oberflächen erreicht.

Ein kostengünstiger Mitarbeiter: der Roboter als Werkzeugmaschine

Ein kostengünstiger Mitarbeiter: der Roboter als Werkzeugmaschine

Auch andere fertigungstechnische Aufgaben werden noch immer manuell ausgeführt, da ein geeignetes – also wirtschaftlich und technisch angemessenes – Werkzeugmaschinenkonzept fehlt. So werden beispielsweise komplexe Druckgussbauteile und Bauteile aus Faser-Kunststoff-Verbunden nach wie vor in personalintensiver Handarbeit entgratet. Für eine flexible und kostengünstige Werkzeugmaschine, die diese zeit- und personalintensiven Prozesse wirtschaftlicher bewältigen kann, existiert demnach ein großer Markt.

Die Entwicklung einer solchen Werkzeugmaschine ist Ziel des Verbundprojektes ADVOCUT. Industrieunternehmen und Universitätsinstitute arbeiten gemeinsam daran, die Vorteile eines Roboters hinsichtlich Flexibilität und Kosten mit den Vorzügen herkömmlicher Werkzeugmaschinen in Bezug auf Genauigkeit und Bearbeitungsqualität in einem neuartigen, hochintegrierten Werkzeugmaschinenkonzept zu vereinen. Es soll eine roboterähnliche, vollserielle Kinematik entwickelt und gebaut werden, die mit einer integrierten Hochfrequenzmotorspindel sowie angepasster Sensorik und Regelung ausgestattet ist.

Mit Sensoren, Aktoren und gemeinschaftlicher Komponentenentwicklung zu höherer Genauigkeit

Mit Sensoren, Aktoren und gemeinschaftlicher Komponentenentwicklung zu höherer Genauigkeit

Projektkoordinator Dr. Manfred Dresselhaus vom Roboterhersteller Reis Robotics, Obernburg, sieht die größte Herausforderung in der Genauigkeit: „Normalerweise erreichen wir mit Robotern eine Wiederholgenauigkeit von ein paar Hundertstel Millimeter. Da ein Roboter bei weitem nicht die Steifigkeit einer Fräsmaschine aufweist, wirken sich die Kräfte, die beispielsweise durch die Bearbeitung mit einer Frässpindel entstehen, genauigkeitsmindernd aus. In enger Zusammenarbeit mit Komponentenherstellern versuchen wir, das zu vermeiden oder zumindest zu verbessern.“ Ansatzpunkte sind zum Beispiel die Stellmotoren in den Gelenken, die sehr präzise regelbar sein müssen. Des weiteren wird an der Frässpindel und den eingesetzten Werkzeugen gearbeitet. Deren Schnittkräfte sollten möglichst klein bleiben, um die Auswirkungen aufs Gesamtsystem in engen Grenzen zu halten.

Erfolg versprechen sich die Beteiligten durch Bündelung der Kernkompetenzen der Projektpartner, durch eine integrative Entwicklung von Kinematik und Motorspindel-Modul, durch Implementierung von Sensorik und Aktorik in die Motorspindel und in die gesamte Kinematik sowie durch das iterative Vorgehen bei der Entwicklung der Einzelkomponenten in Bezug auf die Optimierung des Gesamtsystems. Ein Demonstrator wurde bereits im letzten Jahr vorgestellt und wird derzeit am PTW in Darmstadt optimiert. Ob er mit auf die EMO Hannover 2005 darf, ist eher fraglich. Aber Messreihen und Versuche sowie deren Interpretation werden dort auf dem Symposium ein deutliches Bild zeichnen, was der Endanwender von der neuen, roboterähnlichen Werkzeugmaschine zu erwarten hat.

HarWeST – teure, nicht wertschöpfende Prozesse werden reduziert und optimiert

HarWeST – teure, nicht wertschöpfende Prozesse werden reduziert und optimiert

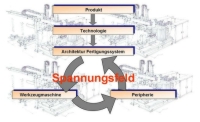

HarWeST steht für „Handhabungsgerechte Werkzeugmaschinen zur künftigen Serienfertigung kubischer Teile“. Das Projekt verfolgt das Ziel, eine Prozesskette für die spanende Fertigung zu entwickeln, die aus durchgängigen und aufeinander abgestimmten Einzelkomponenten aufgebaut ist. Die Hersteller von Werkzeugmaschinen und Peripherie haben zwar in den vergangenen Jahren ihre Produkte hinsichtlich Kosten, Prozesszeit und Verfügbarkeit optimiert, das Gesamtoptimum über die Prozesskette des Fertigungssystems blieb jedoch meist unberücksichtigt.

Dr.-Ing. Jörg-Michael Nussbaum, Entwicklung Agile Systeme bei Cross Hüller GmbH, Ludwigsburg, hat die Koordination des Projektes übernommen. Er formuliert das Ziel so: „Das Projekt HarWeST hat sich vorgenommen, die Stückkosten in der Serienfertigung kubischer Teile – also Motorblöcke etc. – zu senken. Außerdem soll die Flexibilität bezüglich Anlauf, Umbau und Umrüstung der Gesamtanlage beim Kunden erhöht werden. Nachdem die unmittelbaren Herstellkosten in den vergangenen Jahren durch Verbesserungen im Maschinenbereich deutlich zurückgegangen sind, fokussieren wir die notwendigen, jedoch nicht wertschöpfenden Handhabungs- und Transportbereiche. Die Kosten für die Handhabung liegen heutzutage zwischen 30 und 40 Prozent der gesamten Investitionskosten eines flexiblen Fertigungssystems. Das stellt ein deutliches Optimierungspotential dar.“

Dr.-Ing. Jörg-Michael Nussbaum, Entwicklung Agile Systeme bei Cross Hüller GmbH, Ludwigsburg, hat die Koordination des Projektes übernommen. Er formuliert das Ziel so: „Das Projekt HarWeST hat sich vorgenommen, die Stückkosten in der Serienfertigung kubischer Teile – also Motorblöcke etc. – zu senken. Außerdem soll die Flexibilität bezüglich Anlauf, Umbau und Umrüstung der Gesamtanlage beim Kunden erhöht werden. Nachdem die unmittelbaren Herstellkosten in den vergangenen Jahren durch Verbesserungen im Maschinenbereich deutlich zurückgegangen sind, fokussieren wir die notwendigen, jedoch nicht wertschöpfenden Handhabungs- und Transportbereiche. Die Kosten für die Handhabung liegen heutzutage zwischen 30 und 40 Prozent der gesamten Investitionskosten eines flexiblen Fertigungssystems. Das stellt ein deutliches Optimierungspotential dar.“

Übergreifende Funktionen bei maschinenunabhängigen Spann-, Greif- und Zuführkomponenten

Übergreifende Funktionen bei maschinenunabhängigen Spann-, Greif- und Zuführkomponenten

Eine der wesentlichen Voraussetzungen, um ein solches handhabungsgerechtes Fertigungssystem zu realisieren, liegt im „Aufeinander-zu-Entwickeln“ der „Schnittstellen“ zwischen Werkzeugmaschine und den Einzelkomponenten der Peripherie. Eine wesentliche Rolle spielen dabei maschinenunabhängige Spann-, Greif- und Zuführkomponenten, deren strikt getrennte Funktionen aufgelöst und über die bisherigen Komponenten- und Systemgrenzen hinaus verschmolzen werden sollen. Zum Projektende soll ein Konfigurator zur Verfügung stehen, mit dessen Hilfe die Anlagenstruktur sowie die Funktionsverteilung auf die Einzelkomponenten Werkzeugmaschine, Spann-, Greif- und Zuführtechnik geplant und optimiert werden kann.

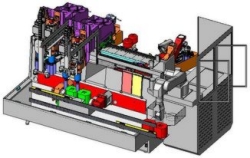

Um die Herstellerunabhängigkeit und die Übertragbarkeit der erarbeiteten Methoden zu demonstrieren, vollziehen die Projektteilnehmer den Schritt in die Praxis und setzen die Lösungsansätze an zwei unterschiedlichen Teilefamilien um. Zum einen werden relativ kleine Teile mit komplexer Bearbeitung durch Raumwinkel und Freiformflächen bearbeitet, zum anderen große kubische Teile mit anspruchsvollen Bearbeitungen wie extremen Tieflochbohrungen. Dr. Nussbaum weist auf die Notwendigkeit dieses Schrittes hin: „Im Projekt wird die Methodik allgemeingültig für den gesamten Werkzeugmaschinen- und Komponentenbereich entwickelt, doch nur an konkreten Beispielen lässt sich die geforderte Wirtschaftlichkeit nachweisen. Auf der EMO Hannover 2005 können wir bereits vielversprechende Zwischenergebnisse präsentieren.“

Die Projekte zum Thema „Automatisierung“ und die beteiligten Unternehmen

POLAR

Karl H. Arnold Maschinenfabrik GmbH & Co. KG, Ravensburg

Fraunhofer-Institut für Lasertechnik (ILT), Aachen

Steffens und Fohn NC-Systemtechnik GbR, Herzogenrath

EdgeWave GmbH, Aachen

ADVOCUT

Reis Robotics, Obernburg

Harmonic Drive AG, Limburg

Technische Universität Darmstadt – PTW, Darmstadt

Mapal WWS Werner Stief GmbH, Pforzheim

Precise Präzisionsspindeln GmbH, Leichlingen

HarWeSt

Cross Hüller GmbH, Ludwigsburg

Chiron-Werke GmbH & Co. KG, Tuttlingen

Liebherr-Verzahntechnik GmbH, Kempten

Technische Universität Darmstadt – PTW, Darmstadt

Sommer Automatic GmbH & Co. KG, Ettlingen

Universität Karlsruhe (TH) – WBK, Karlsruhe

Röhm GmbH, Sontheim

Bleichert Förderanlagen GmbH, Osterburken

Das Innovationssymposium – Daten und Fakten

· Termin: 15.09.05, Beginn 9.00 Uhr mit Registrierung

– Themen: „Zukunft der Werkzeugmaschine“, „Mikro- und Präzisionsbearbeitung“

· Termin: 16.09.05, Beginn 9.30 Uhr

– Themen: „Simulation und Optimierung“, „Modularisierung“, „Automatisierung“

· Kosten: 95 Euro für die Teilnahme an einem Tag, 150 Euro für die Teilnahme an beiden Tagen

· Ort: ConventionCenter, Saal 3A + 3B

· Anmeldung und weitere Informationen: Dr. Timo Würz, VDW, Forschung und Technik, Tel. 069 756081-17, dr.wuerz@vdw.de