OKUMA ist nicht nur einer der größten Werkzeugmaschinenhersteller der Welt, sondern auch der einzige, der sich bis heute (mithin seit 43 Jahren) eine eigene Entwicklung und Produktion von CNC-Steuerung, Antrieben und Wegmesssystemen erhalten hat. Aus gutem Grund: Gerade diese mechatronische Gesamtverantwortung erklärt die nachweislich hohe Zuverlässigkeit und die weit überdurchschnittlichen Wiederverkaufswerte der OKUMA Maschinen. Die Bedienung und Programmierung der CNC-Drehmaschinen und BAZ von OKUMA ist anerkannt einfach wie effizient. Klare Sache also, dass der japanische Technologiekonzern an seinem Alles-aus einer-Hand-und-aus-einem-Guss-Konzept nicht nur festhält, sondern es weiter entwickelt.

OKUMA ist nicht nur einer der größten Werkzeugmaschinenhersteller der Welt, sondern auch der einzige, der sich bis heute (mithin seit 43 Jahren) eine eigene Entwicklung und Produktion von CNC-Steuerung, Antrieben und Wegmesssystemen erhalten hat. Aus gutem Grund: Gerade diese mechatronische Gesamtverantwortung erklärt die nachweislich hohe Zuverlässigkeit und die weit überdurchschnittlichen Wiederverkaufswerte der OKUMA Maschinen. Die Bedienung und Programmierung der CNC-Drehmaschinen und BAZ von OKUMA ist anerkannt einfach wie effizient. Klare Sache also, dass der japanische Technologiekonzern an seinem Alles-aus einer-Hand-und-aus-einem-Guss-Konzept nicht nur festhält, sondern es weiter entwickelt.

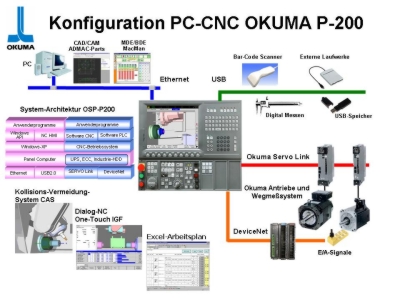

So präsentiert OKUMA zur EMO in Hannover (in Halle 27, Stand C20) seine erste CNC mit voll integrierter PC-Funktionalität. Die PC-CNC mit der Typenbezeichnung OKUMA OSP-P200 arbeitet mit zwei voneinander unabhängigen Betriebssystemen, also je ein eigenes für bedienerorientierte PC-Funktionen und für den betriebssicheren CNC-Betrieb. Gemeinsame Plattform ist ein kompaktes, in das Bedienpult integriertes CPU-Rack mit Intel Pentium M Prozessor, industriekonformer Festplatte, DRAM Arbeitsspeicher, sowie einer unterbrechungssicheren Spannungsversorgung; ferner bietet die P200 die Schnittstellen ServoLink für Antriebe und DeviceNet für den Link zu Komponenten der Feldebene.

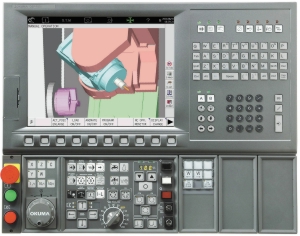

Bild: Mit der neuen PC-CNC OSP-P200 offeriert OKUMA eine neue Steuerung die neben einem eigenständigen, ausfallsicheren CNC-Betriebssystem zudem die uneingeschränkte Nutzung von PC-Programmen unter Windows XP ermöglicht. Mit Hilfe des innovativen Kollisionsvermeidungssystems CAS können insbesondere Anwender von Multi-Axis-Maschinen ihre Rüst- und Einfahrzeiten drastisch reduzieren.

Als Software wird das bedienerorientierte Betriebssystem Windows XP und dazu parallel und unabhängig ein absolut betriebssicheres CNC-Betriebssystem in Echt-Zeit für die Maschinen-Funktionen eingesetzt. Die Betriebssicherheit für die Produktion ist immer gewährleistet und sollte es ein Problem z.B. über den Netzanschluß bei XP geben, wirkt sich das nicht auf die Bearbeitung bzw. die Maschine aus, die CNC arbeitet schließlich mit eigenem Betriebsystem.

Mit dieser neuen Steuerungsarchitektur wird OKUMA´s duales Programmier-Prinzip, nämlich die interaktive Programmierung mit automatischer Arbeitsplanerstellung (One-touch-IGF) und/oder DIN/ISO-Programmierung um eine 3. Säule mit Windows XP erweitert. Anwender können jetzt auch Windows-Applikationen, wie etwa Excel nutzen, um zum Beispiel Daten und Parameter in tabellarischer Darstellung mit dem bekannten Bedienkomfort zu bearbeiten. Darüber hinaus wurden gängige PC-Schnittstellen übernommen. So sind 2 USB 2.0-Ports für den direkten Anschluss von externen Speichern, Digitalkameras,… vorhanden; auch bietet die OKUMA P200 eine Ethernet-Schnittstelle.

Als weiteres Highlight integriert die P200 den neuen Kollisionsschutz CAS, mit dem Anwender ihren Zeitaufwand (und damit auch die Kosten) für das Einfahren von neuen NC-Programmen um bis zu 50% reduzieren. Die meisten Kollisionen werden beim Einfahren von neuen Programmen verursacht, die Folge sind häufig langer Maschinenausfall und aufwendige Reparaturen aufgrund großer Maschinenschäden. Die Kollisionsgefahr ist zudem umso größer, je mehr Achsen gleichzeitig verfahren werden sollen. Heutige Dreh-Fräszentren verfügen über bis zu 9 lineare und rotative CNC-Achsen. Die konventionelle Einfahrprozedur ist bei solchen Multiaxis-Maschinen sehr komplex, denn der Einrichter muss ja nicht nur das Werkzeug beobachten, sondern alle sich im Raum bewegenden Maschinenelemente. Darum werden aus Sicherheitsgründen die Vorschübe immer drastisch reduziert und satzweise verfahren. Bei umfangreichen Programmen kann so das Einfahren schnell mehrere Stunden dauern.

Mit dem neuen Echtzeit-Kollisions-Vermeidungssystem CAS geht´s deutlich schneller, wodurch sich auch die Stückkosten allein schon durch die wesentlich kürzeren Einricht- bzw. Einfahrzeiten neuer und besonders komplexer Bearbeitungsprogramme deutlich reduzieren.

Mit dem neuen Echtzeit-Kollisions-Vermeidungssystem CAS geht´s deutlich schneller, wodurch sich auch die Stückkosten allein schon durch die wesentlich kürzeren Einricht- bzw. Einfahrzeiten neuer und besonders komplexer Bearbeitungsprogramme deutlich reduzieren.

CAS simuliert freilich nicht nur die virtuelle Bearbeitungssituation vor der Fertigung; CAS ermöglicht auch erstmals die Echtzeit-Prüfung während der Bearbeitung des ersten Teils. In Koordinaten mit 0-Punkten und Werkzeug-Korrekturdaten werden im Echtzeit-Betrieb die Programmbefehle vor der aktuellen Verfahrbewegung geprüft. Verursacht ein NC-Satz möglicherweise eine Kollision, wird die Ausführung unmittelbar gestoppt bzw. die Verfahrbewegung angehalten. Zur schnellen Analyse des Kollisionsproblems werden gleichzeitig die Elemente im Bildschirm rot eingefärbt, die zu kollidieren drohen. Möglich wird dies durch die duale Systemarchitektur der Steuerung, nämlich ein gemeinsamer Prozessor für die virtuelle Bearbeitung (Grafik) als auch gleichzeitige Maschinenbewegung während der praktischen Zerspanung. Die zur Kollisionsprüfung notwendigen maschinenbezogenen Daten der Baugruppen wie Revolver, Reitstock, Gegenspindel etc. sind bereits im System integriert, werkstückspezifische Daten wie Spannmittel, Werkzeuge werden von der Dialog-NC übernommen oder manuell vom Bediener einfach interaktiv eingegeben.

Bild:

In der Architektur der neuen OKUMA OSP-P200 stecken 43 Jahre Erfahrung in Entwicklung und Produktion von CNC-Steuerungen.

Die PC-CNC verbindet den Komfort Windows-basierter Anwenderprogramme und PC-typischer Hardware-Annehmlichkeiten, wie USB, Ethernet, alphanumerischer Tastatur,… mit der Ausfallsicherheit eines autarken CNC-Betriebssystems.

Für die Anzeige von Daten und Grafik nutzt die OKUMA P200 einen 15“-LCD in augenfreundlicher XGA Auflösung (1024 x 768 pixel) in Ausführung als Touch-Screen. Die Bedienung mit „Finger-am-Bildschirm“ oder PDA-Stylus ist bekanntermaßen sehr komfortabel, aber natürlich auch mit normaler Maus via USB. Umfängliche Erläuterungs- oder Hilfstexte, etwa für NC-Programme, lassen sich zudem über die alpha-numerische PC-Tastatur am Bedienpult effizient eingeben.

Übrigens: Exklusiver Vertriebs- Service- und Finanzierungspartner für OKUMA-Maschinen ist in Deutschland die Hommel CNC-Technik GmbH, Köln.

Kontakt:

Hommel CNC-Technik GmbH, Köln

Telefon: (0221) 5989-0

Telefax: (0221) 5989-200

hct@hommel-gruppe.de