Zur Bearbeitung derartiger Komponenten mit hoher Form- und Maßgenauigkeit werden spanabhebende und/oder abtragende Fertigungsprozesse eingesetzt. Hier verlassen sich Unternehmen meist auf herkömmliche Technologien, wie die konventionelle Schleifbearbeitung mit Diamantschleifwerk-zeugen oder die funkenerosive Bearbeitung mittels Senkelektrode. Nachteil dieser Bearbeitungsverfahren ist die geringe Flexibilität, aber auch der erhebliche Zeitaufwand für die Schlichtbearbeitung und den nachgeschalteten Polierprozess bei der Herstellung hoher Oberflächengüten.

Noch vor wenigen Jahren galt das Hartdrehen gesinterter Hartmetalle nur für Bindergehalte von mehr als 20 Prozent wirtschaftlich sinnvoll, da die Härte der Hartmetalle mit abnehmendem Co-Gehalt steigt. Binderärmere Hartmetalle mit weniger als 12 Prozent Cobalt ließen sich hingegen nur vereinzelt anhand von Werkzeugen mit großen Eckenradien bearbeiten. Meist handelte es dabei nur um die Schruppbearbeitung von Bohrungen in Drahtwalzringen mit geringen Anforderungen an Maßgenauigkeit und Oberflächengüte. Die Herstellung hochgenauer, komplexer Konturen mit Rauheitswerten Ra < 0,2 µm blieb weiterhin den Verfahren Schleifen und Funkenerosion vorbehalten.

Bild 1, links: Hartdrehbearbeitung eines WC-13%Co-Hartmetallstempels

Bild 2, rechts: WC-10%Co-Hartmetallstempeln

Das Fraunhofer-Institut für Produktionstechnologie IPT entwickelt die Hartdrehbearbeitung gesinterter Hartmetalle in bilateralen sowie öffentlich geförderten Projekten weiter. Die bisherigen Ergebnisse zeigen, dass das Hochpräzisions-Hartdrehen die Bearbeitungszeiten gegenüber herkömmlichen Fertigungsverfahren erheblich verkürzt. Bild 1 zeigt die Hartdrehbearbeitung eines WC-13%Co-Hartmetallstempels, dessen Endbearbeitung durch Schleifen acht Minuten dauert. Durch Hartdrehen konnte innerhalb dieser Zeit ein Los von 15 Stempeln endbearbeitet werden. Die Rauheitswerte betrugen 0,1 µm Ra, die Maßgenauigkeit bei unterhalb von ±1 µm.

Weitere Ergebnisse zeigen, dass der Einsatz verschleißfester Schneidstoffe auch die Hochpräzisionsbearbeitung binderarmer Hartmetalle ermöglicht. So lag etwa bei einer gesamten Losgröße von 18 Stück der in Bild 2 abgebildeten WC-10%Co-Hartmetallstempeln die tole-rierte Formgenauigkeit bei ± 5 µm. Überraschend sind bei diesen hartgedrehten Hartmetallstempeln im Vergleich mit geschliffenen Stempeln die deutlich kürzeren Polierzeiten, in denen Hochglanzoberflächen mit Rauheitswerten < 0,03 µm Ra erreicht werden. Grund für diese kurzen Polierzeiten ist die Gleichmäßigkeit hartgedrehter Oberflächen.

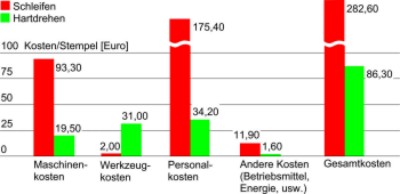

Bild 3: Übersicht der Kosteneinsparung

Bei einem Vergleich zwischen der Schleif- und der Hartdrehbearbeitung anhand des darge-stellten Anwendungsfalls fällt auf, dass der Hartdrehprozess trotz höherer Werkzeugkosten insgesamt um ca. 70 Prozent preiswerter ist als die herkömmliche Prozessführung beim Schleifen. Das Hochpräzisions-Hartdrehens erspart langwierige Nacharbeitsoperationen und reduziert damit sowohl personal- als auch maschinenseitige Kosten (siehe Bild 3).

Gegenüber den herkömmlichen Fertigungsverfahren des Schleifens und der Funkenerosion mit Senkelektrode bietet das Hochpräzisions-Hartdrehen erhebliche Vorteile hinsichtlich Produktionszeiten und -kosten und ist somit eine kostengünstige Alternative für die Endbearbeitung hochgenauer rotationssymmetrischer Hartmetallkomponenten.

Kontakt-Adresse:

Fraunhofer-Institut für

Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

Ansprechpartner:

Dipl.-Ing. Claudio Bertalan

Tel.: +49(0)2 41/89 04-2 16

claudio.bertalan@ipt.fraunhofer.de

Dipl.-Ing. Jens Helbig

Tel.: +49(0)2 41/89 04-1 36

jens.helbig@ipt.fraunhofer.de