|

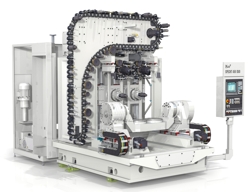

| SPECHT 450 DUO |

|

| Motorspindel mit Zugstangenantrieb

|

Die SPECHT Familie ist bekannt für den Einsatz in der Serienfertigung, wo Langlebigkeit, Präzision und Produktivität auf höchstem Niveau gefordert werden. Miteiner Premiere stellte MAG das zweispindlige Bearbeitungszentrum SPECHT 500 DUO+ mit Palettenwechsler vor.

Bereits bei der Achsanordnung differenziert sich die Produktfamilie von Maschinen des Wettbewerbs und liefert damit die wesentlichen Vorteile für die Robustheit und Fertigungsqualität. Die Integration der Motorspindel in die X- und Y-Achsen sowie deren Anbindung an einen Rahmenständer bietet eine maximale Steifigkeit des Maschinenaufbaus in allen Bearbeitungspositionen im Vergleich zu Fahrständervarianten. Für die Produktion von Automobilbauteilen, wie Zylinder-Kurbelgehäuse und Zylinderköpfe werden sowohl lange Bohrstangen für die Kurbelwellen- und Nockenwellenbohrung erforderlich, als auch lange Bohrwerkzeuge zur Ölkanalbearbeitung. Ein Verfahren des Werkstücks ermöglicht den erforderlichen ZHub. Entgegen der Z-Achsenanordnung mit der Spindel als Pinole oder auskragendem Schlitten, verbleibt beim SPECHT die Spindel in der Position maximaler Steifigkeit. Dieses sogenannte „Lehrenbohrwerksprinzip“ ist das Erfolgskonzept zum universellen Einsatz bei allen Prozessen bei höchster Bearbeitungsqualität.

Die Anordnung der Antriebselemente, Messsysteme, Führungen und Energiezuführungen außerhalb des Arbeitsraums, hinter der vertikalen Verkleidung, garantiert eine lange Lebensdauer dieser qualitätsbestimmenden Bauteile. Ein optimaler Spänefluss ins Maschinenbett ermöglicht die Nass- als auch Trockenbearbeitung mit und ohne Minimalschmiertechnik. Als einziger Hersteller bietet MAG für die zweispindlige Maschinen eine Kompensation in allen Achsen, was dem Anwender die unabhängige Einrichtung der linken und rechten Spindel zum jeweiligen Werkstück ermöglicht. Für die Trockenbearbeitung können somit die thermischen Einflüsse aus Umgebung und Werkstücktemperatur jederzeit automatisch kompensiert werden.

Der Einsatz von Scheibenmagazinen, auch als Variante mit auskragender Abstützung für lange Werkzeuge, und der Werkzeugwechsel im Pick-up-Verfahren ist ausreichend im Systemeinsatz für die erforderliche Werkzeugkapazität. Bei höheren Kapazitätsanforderungen durch die Typenvielfalt der zu bearbeitenden Werkstücke steht die Option Kettenmagazin zur Verfügung. MAG hat mit der additiven kleinen Magazinscheiben eine hochdynamische Schnittstelle zwischen Spindel und Magazin geschaffen. Mit 2,5 s ist der SPECHT 450 DUO der Branchenprimus. Dieses Konzept ermöglicht das vorbereitende Beladen der kleinen dynamischen Werkzeugscheiben vorausschauend während der Bearbeitung und erlaubt dem Bediener den hauptzeitparallelen Werkzeugaustausch an der Kette.

|

|

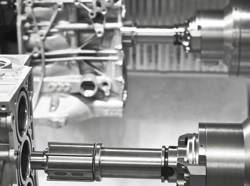

SPECHT 600 DUO zur Honbearbeitung

|

|

| Modulares Baugruppenprogramm für die SPECHT-Baureihe |

Eine Reihe von sinnvollen konstruktiven Merkmalen, wie Spindelwechsel nach hinten, dem zentralen Elektroschrank und dem gegenüberliegenden Fluidschrank vereinfacht die Wartung der Maschine und erlaubt den Zugang zur Bearbeitungseinheit im Gang zwischen den Schränken. Das modulare Baugruppensystem unterstützt die optimale Konfiguration der Maschine für den Bearbeitungseinsatz. Auf der Werkstückseite stehen B-Achse, A-Achse oder A-/B-Achsen-Komponenten zur Verfügung. Neben der Auswahl zwischen Motorspindeln mit HSK 100- oder HSK 63-Schnittstelle bietet das System auch unterschiedliche Drehmomente und Leistungen von Motorspindeln an. Durch die Konfiguration der Antriebe mit Kugelrollspindeln oder Linearantrieben kann der Anwender auch eine höchst dynamische Maschine zusammenstellen (60 m/min vs 120 m/min und 6 m/s² vs 10 m/s²).

Mit der Integration der Technologie des Honens auf der Baureihe SPECHT kommt eine Sonderspindel mit elektromechanischer Zugstange zum Einsatz, die auch zur Schneidenkompensation bei der Präzisionsbearbeitung zum Einsatz kommt. MAG bietet eine vollwertige Alternative zur konventionellen Honmaschine mit In-Prozess-Messung der Werkstückgeometrie. Optionen für die Honmaschine: Linearantriebe, Messen während der Bearbeitung, Software zur Generierung des messgesteuerten Bearbeitungsprozesses und die Spindel zur Werkzeugaussteuerung.

Verschiedene Baugrößen (beschreibt den Werkstück-Kubus) decken den kompletten Werkstückbereich von kleinen Motorengehäusen bis hin zu LKW-Gehäusen ab. Aus demselben modularen System bedienen sich die ein- und zweispindligen Maschinen. Für die Baugrößen stehen Paletten- oder Werkstückwechsler zur Verfügung, welche die Maschinenbaureihe zum vollwertigen Bearbeitungszentrum ausbauen lässt. Die Achskonzeption mit den vertikalen Führungsbahnabdeckungen erlaubt ein einheitliches Bett unabhängig vom Einsatz als „nasse oder trockene“ Maschine.

Bisher hat unser Unternehmen mehr als 3.000 Maschinen für den Einsatz in Systemen für die Volumenfertigung geliefert. Mit der Option Palettenwechsler stehen dem Komponentenfertiger nun auch diese Leistungsträger im Dreischichtbetrieb für die automatische oder manuelle Beladung zur Verfügung.

Kontakt: