Auf dem Gemeinschaftsstand der Fraunhofer-Gesellschaft stehen Hochleistungswerkstoffe und Hochleistungsbeschichtungen für die Herstellung moderner Werkzeuge, optimierte Werkzeuggeometrien sowie innovative Zerspanungsprozesse im Vordergrund. Anhand von Demonstratoren wird gezeigt, wie Stoßeinwirkungen auf Werkzeugen, Maschinen und Anlagen effizient, flexibel und vergleichsweise kostengünstig aktiv gedämpft werden können.

|

| PVD-Beschichtungen für Hochleistungs-Schneidwerkzeuge |

|

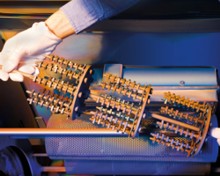

| Das am Fraunhofer IWU entwickelte aktive Aufstellelement |

Ein Maximum an Flexibilität, eine gleichbleibend hohe Qualität trotz Verkürzung der Produktionszeiten sowie ein Höchstmaß an Präzision im Mikrometerbereich: Die Fraunhofer-Institute FEP, IKTS, IPT, IWS und IWU bündeln auf der EMO 2013 ihre Forschungskompetenzen in der Metallbearbeitung. Gemeinsam werden neu entwickelte Werkstoffe, Beschichtungen, Werkzeuge, Maschinenzubehör und Fertigungsverfahren vorgestellt, die zentrale Entwicklungstrends im Maschinen- und Anlagenbau aufgreifen.

Plasmaprozesse ebnen den Weg zu Hochleistungs-Schneidwerkzeugen

Das Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP demonstriert anhand verschiedener Exponate seine Kompetenzen zur Entwicklung von mehrlagigen PVD-Beschichtungen für den Verschleißschutz von Hochleistungswerkzeugen. Diese tragen insbesondere in der Hochgeschwindigkeits- und Mikrozerspanung zur Erhöhung der Produktivität und der Fertigungspräzision bei. Eine leistungsfähige Plasmaquelle schafft bei der Vorbehandlung der Werkzeuge die notwendige Voraussetzung für exzellente Schichthaftung. Zur Abscheidung der Schichten wird am FEP das Puls-Magnetron-Sputtern (PMS), ein hochmodernes Plasmaverfahren, eingesetzt und stetig weiterentwickelt. Je nach Kundenanforderung können maßgeschneiderte Schichtzusammensetzungen und damit besonders leistungsfähige Beschichtungen hergestellt werden.

Hochleistungswerkstoffe für höchste Ansprüche

Werkzeugoptimierung aus Sicht des Schneidstoffs: Das Fraunhofer-Institut für Keramische Technologien und Systeme IKTS ist auf die Entwicklung von Werkzeugwerkstoffen und Werkzeugen auf Basis von Hochleistungswerkstoffen wie Hartmetallen, Cermets, Keramiken und weiteren verschleißfesten Verbundwerkstoffen spezialisiert. Diese pulvertechnologisch gefertigten Werkstoffe lassen sich aufgrund ihrer über Zusammensetzung und Gefüge einstellbaren Eigenschaften optimal an vielfältige Aufgaben der Metall-, Holz- und Gesteinsbearbeitung anpassen. Aktuelle Entwicklungen betreffen Wendeschneidplatten, Vollhartmetall- bzw. Vollkeramikbohrer und -fräser, Stanzwerkzeuge, Sägeblätter und Umformwerkzeuge. Am Messestand werden Werkzeuge aus nanoskaligem Hartmetall, einer Wolframcarbid-Keramik sowie verschiedenen Keramiken gezeigt, die sich durch eine sehr vorteilhafte Kombination von Härte und Festigkeit auszeichnen. An einem Demonstrator wird gezeigt, wie Schwingungen von Werkzeugen und Werkzeugträgern mit Hilfe piezokeramischer Sensoren und Aktoren gedämpft werden können. Die Methode zeichnet sich gegenüber mechanischen Dämpfungselementen durch eine höhere Flexibilität aus.

| Bild oben links: Beschichtete Wendeschneidplatten |

|

| Nanoskalige Hartmetallfräser am Beispiel eines Turbinenblatts |

|

| Bearbeitungsstrategien, Prozessparameter und Werkzeuge müssen bei der Bearbeitung schwer zerspanbarer Werkstoffe aufeinander abgestimmt werden |

| Fraunhofer-Gemeinschaftsstand auf der EMO 2013 in Halle 13, Stand A54 |

Effizientere Zerspanprozesse für den Werkzeug- und Turbomaschinenbau

Für die Bearbeitung schwer zerspanbarer Werkstoffe, wie sie im Turbomaschinen- und Werkzeugbau zum Einsatz kommen, entwickelt das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen neue, effizientere Zerspanprozesse. So lassen sich die hohen Belastungen an den Werkzeugschneidkanten verringern, prozessbedingte Schwingungen des Bauteils reduzieren und dadurch Prozesse stabilisieren. Zerspanwerkzeuge und Werkzeughalter müssen weniger häufig gewechselt werden – das spart Zeit und Kosten. Das Fraunhofer IPT untersucht die Bearbeitungsprozesse systematisch anhand realer Bauteile seiner Industriepartner und stimmt die Bearbeitungsstrategien, Prozessparameter und Werkzeuge auf das eingesetzte Material, die Bauteilgeometrie und die Randbedingungen der Maschine ab. Gerade neue Verfahren wie das Tauch- oder Trochoidalfräsen können ihre Flexibilität damit auch im industriellen Einsatz voll unter Beweis stellen. Auf dem Fraunhofer-Gemeinschaftsstand, an mehreren Ständen seiner Industriepartner und während der begleitenden »4th Machining Innovations Conference« am 18. und 19. September zeigt das Fraunhofer IPT Beispiele für den Einsatz der neuen Prozess- und Werkzeugtechnik.

Dicke Hartstoffschichten für extreme Belastungen

Auch das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS demonstriert anhand von Werkzeugexponaten einen neuen Lösungsansatz für Werkzeugbeschichtungen. Dicke, harte Verschleißschutzschichten bieten im Vergleich zu dünneren Schichten grundsätzlich einen besseren Schutz und eignen sich deshalb besonders für hoch belastete Oberflächen. Derzeit werden Werkzeugbeschichtungen in der Regel nur in Dicken von ca. 3-5 µm angeboten. Ein am Fraunhofer IWS entwickeltes Verfahren erschließt jetzt die prozesssichere und wirtschaftliche Herstellung harter Beschichtungen mit Dicken größer 100 µm. Diese Schichten weisen eine homogene Struktur auf und eignen sich insbesondere für Werkzeuge wie Wendeschneidplatten, Fräser, aber auch für Ur- und Umformwerkzeuge mit höchster Oberflächengüte sowie für hoch belastete Bauteiloberflächen.

Aufstellelement revolutioniert aktive Maschinen- und Anlagenstabilisierung

Energie- und ressourceneffizienter produzieren: Unter dieser Zielstellung arbeitet das Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU. Neben Exponaten zur Optimierung von spanenden Verarbeitungsverfahren, intelligenten adaptronischen Bauteilen und Leichtbaupotentialen in der Konstruktion von Werkzeugmaschinen steht auch die Prozessumgebung im Fokus. Am Messestand wird dazu ein neu entwickeltes Aufstellelement vorgestellt, das Maschinen und Anlagen effizient gegen äußere Stoß- und Schwingungseinträge isoliert. Immer dann nämlich, wenn in der Metallbearbeitung mit besonders hoher Präzision produziert werden muss, wirken sich äußere Störeinflüsse besonders negativ auf die Fertigungsqualität aus. Um den Einfluss von Schwingungen und Stößen zu reduzieren, der beispielsweise durch Pressen in der Produktionsumgebung oder auch durch eine viel befahrene Straße in der Nähe der Fertigungshalle ausgelöst werden kann, standen bisher insbesondere für größere Anlagen nur aufwendige passive Isolierungsmaßnahmen zur Verfügung. Das neue aktive System ist flexibel einsetzbar und schnell und einfach zu installieren.

Kontakt: