Die Thomé Maschinenbau GmbH in Hermeskeil hat sich als Lohnfertiger auf die Herstellung von Fräs-, Dreh- und Schweißteilen sowie Baugruppen spezialisiert. 55 Mitarbeiter fertigen im großen Maschinenpark auf 3.000 Quadratmetern Kleinserien bis 1.000 Stück für die Automobilindustrie, die Medizintechnik, den Kunststoff- und Energiebereich sowie den allgemeinen Maschinenbau. „Wir fertigen in Werkzeugstahl, Kunststoff, Alu oder Edelstahl“, sagt Marcel Großmann, Meister in der Fräserei bei Thomé. „Was der Auftraggeber fordert.“

Hauptabnehmer sind Kunden im Umkreis von maximal 200 Kilometern, weitere sitzen in ganz Europa und Kanada. Die Kundschaft setzt bei ihren Teilen von Thomé auf schnelle Lieferung, hohe Präzision und Qualität. Deshalb stehen beim Lohnfertiger auch nur Fachleute an den Anlagen, viele inzwischen auch aus der eigenen Lehrwerkstatt. „Wir sind breit aufgestellt und für alles offen“, erzählt Lukas Wisniewski, Einkäufer bei Thomé. „Unsere Stärke ist die Fertigung komplexer Teile.“ Darauf setzt auch die Kundschaft.

Schwierige Aufgabe für den Spezialisten

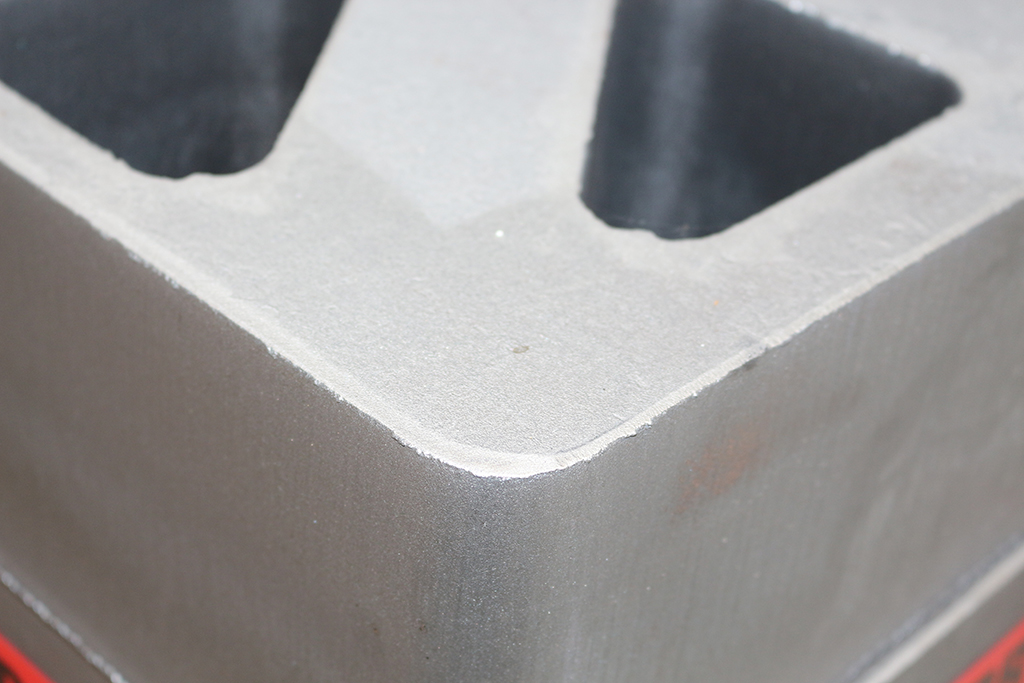

Da sich die Hermeskeiler in den vergangenen 27 Jahren einen hervorragenden Ruf bei kniffligen Aufgaben erarbeitet haben, kommen die Kunden mit solchen Teilen gerne zu Thomé. Beispielsweise ein Auftraggeber aus dem Energiesektor. Dieser benötigte Grundplatten für eine Anwendung. Pro Woche sollen zwölf Bauteile entstehen. „Der Baustahl S355JR der 600 x 300 x 150 Millimeter großen und etwa 160 Kilogramm schweren Teile lässt sich eigentlich gut zerspanen“, beschreibt Marcel Großmann.

„Doch die Rohlinge besitzen eine sehr harte Brennkruste, die die Wendeschneidplatten schnell verschleißen lässt. Dazu kommen auch noch vier Taschen, die den Schnitt unterbrechen.“ Erste Tests mit vorhandenen Werkzeugen führten nicht zum gewünschten Ergebnis und schnell war klar: Um die Grundplatten wirtschaftlich, in der geforderten Qualität und prozesssicher fertigen zu können, war werkzeugseitig Unterstützung gefragt. Und mit ISCAR hat Thomé seit 20 Jahren genau den richtigen Partner dafür an der Seite.

Ein Werkzeugquartett soll es richten

Das zuständige Vertriebs- und Anwendungsteam, bestehend aus Thomas Baumann, Beratung und Verkauf, Anwendungstechniker Erik Eckes und Anton Kress, Produktspezialist Fräsen, kam vorbei und fuhr verschiedene Tests bei Thomé. Nach einigem Berechnen hatten die ISCAR-Leute die passende Lösung parat: Ein Quartett an Wendeschneidplatten-Fräsern sollte die Aufgabe lösen. Die vier Asse im Blatt heißen HELIDO 845, HELI6FEED, HELI3MILL und DROPMILL.

Statt auf Biegen und Brechen das Hochvorschubfräsen einzusetzen, entschied sich das ISCAR-Team für die Bearbeitung im Moderat-Feed-Verfahren. „Die Maschinen bei Thomé haben glücklicherweise ausreichend Drehmoment dafür“, erklärt Produktspezialist Anton Kress. „Damit können wir mit dem Fräser mehr zustellen und arbeiten schneller als mit dem Hochvorschubfräser.“ Nur so war die geforderte Bearbeitungszeit überhaupt möglich. „Hier zeigt sich, dass das neueste Verfahren nicht immer automatisch das Beste ist“, erklärt er. „Es ist wichtig, alle Möglichkeiten im Auge zu haben und das für die Aufgabe passende zu wählen. Stichwort: Qualität der Beratung.“

Wirtschaftlich und prozesssicher zum fertigen Bauteil

Im ersten Schritt wird der Block mit den vier Taschen auf einer 3-Achs-Maschine aufgespannt und die Oberflächen mit einem 45-Grad-Planfräser der HELIDO-Serie von der harten Brennkruste befreit. Die Fräser eignen sich besonders für die Bearbeitung von Stahl- und Gussbauteilen. Sie ermöglichen im Einsatz ein hohes Zeitspanvolumen. Anwender können quadratische, doppelseitige Wendeschneidplatten mit acht Schneiden und Schnitttiefen bis sieben Millimeter nutzen. Das robuste Design und der positive Spanwinkel führen zu einer geringeren Leistungsaufnahme und einem weichen Schnitt. Die Fräser sind in Durchmessern von 50 bis 315 Millimetern verfügbar.

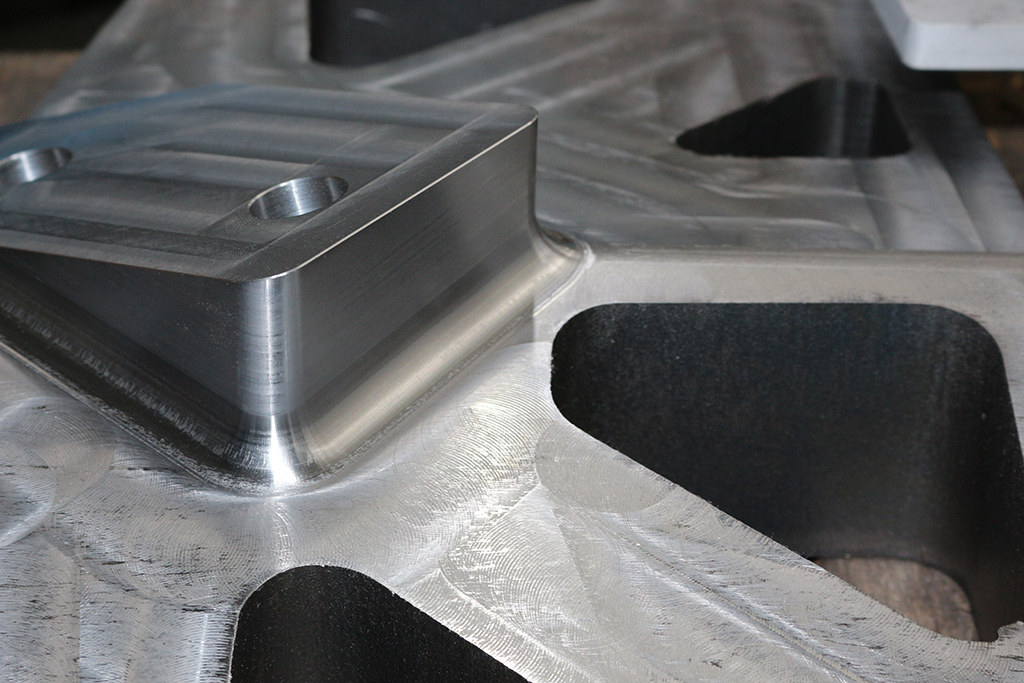

Anschließend wird mit dem HELI6FEED, einem Planfräser mit sechsschneidigen Wendeschneidplatten, grob die Kontur, der Zapfen und der Radius geschruppt. Vor allem die hierfür passende Schneide zu finden, stellte sich für das Expertenteam als Herausforderung heraus. „Unser Ziel war es, eine Schneidkante für das Schruppen zu finden, die die geforderte Standzeit von 40 Minuten leistet“, erklärt Anwendungstechniker Erik Eckes.

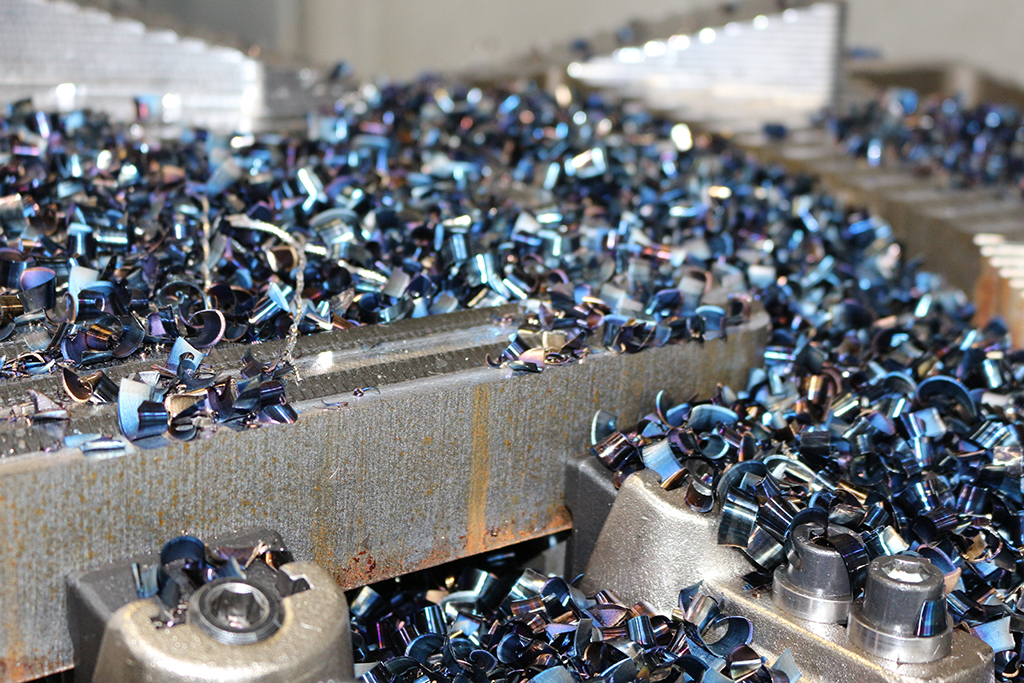

„Wir haben drei oder vier verschiedene Schneiden getestet, bis wir da waren, wo wir hinwollten. Mit der eingesetzten H600 WXCU 08861RM IC 808 können wir sicher arbeiten, die Maschine kann problemlos mannlos laufen und wir haben auch noch Reserven.“ In diesem Arbeitsschritt bekommt die Platte ihre endgültige Form. „Hierbei geht einiges an Material weg“, sagt Marcel Großmann. „Die fertige Grundplatte wiegt am Ende nur noch 84 Kilogramm. Da fahren wir am Tag zwei Kubikmeter Späne raus.“

Zum Schlichten wird das Werkstück auf eine 5-Achsmaschine gespannt und mit dem HELI3MILL bearbeitet. Der universale Eckfräser ist extrem weichschneidend und sorgt für ein hohes Zeitspanvolumen. Sein Trigon-Plattensitz macht dieses Werkzeug äußerst stabil. Im letzten Prozessschritt muss am Zapfen noch die Kontur mit dem Radius von 15 Millimetern eingebracht werden. Auch hier war etwas Experimentierfreude gefragt, um das optimale Arbeitsgerät zu identifizieren. „Das ursprünglich angedachte Werkzeug passte nicht ganz und lieferte nicht das gewünschte Ergebnis“, sagt Erik Eckes.

Hier schlug die Stunde von Anton Kress. Der Frässpezialist testete verschiedene Optionen und kam schnell zum passenden Resultat: der DROPMILL-Kugelkopffräser mit zwei Wendeschneidplatten mit je zwei Schneidkanten. Die runde Schneidkante geht beim DROPMILL in eine gerade 90-Grad-Schneidkante über, was große Schnitttiefen und eine hohe Schlicht-Oberflächengüte ermöglicht. „Damit bekommen wir schöne, saubere und homogene Flächen ohne Absätze“, sagt Thomas Baumann.

ISCAR hat mit diesem Werkzeug-Quartett ein Paket geschnürt, mit dem Thomé eine Grundplatte wirtschaftlich fertigen kann – prozesssicher und mit der geforderten Geschwindigkeit und Oberflächengüte.

Jahrzehntelange Zusammenarbeit

„Die ISCAR-Lösung hat einmal mehr alle Erwartungen erfüllt. Wir konnten unsere Fertigungszeit optimieren und können prozesssicher arbeiten“, sagt Marcel Großmann zufrieden. „Es zeigt sich eben, dass man für Qualität die richtigen Partner braucht. Günstig alleine reicht da nicht – Service und guter Support machen den Unterschied.“ Das unterstreicht auch die mehr als 20-jährige Zusammenarbeit von ISCAR und Thomé, in der zahlreiche knifflige Projekte gemeistert wurden.

„ISCAR ist immer schnell da, wenn wir etwas brauchen, fährt Tests an den vorhandenen Maschinen und kann jedes Mal schnell eine entsprechende Lösung für die Anwendung präsentieren“, lobt Lukas Wisniewski. Die gute Zusammenarbeit sieht auch Thomas Baumann als großen Vorzug. „Das ist eine Win-Win-Situation. Es ist einfach ein Riesenvorteil, dass wir bei Thomé in die Fertigung können, um die Tests vor Ort zu fahren. Wenn wir wissen, welche Maschinen vorhanden sind, haben wir schon beim ersten Gespräch ein Bild von der möglichen Lösung im Kopf.“

Kontakt: