Bei einem Werkzeug mit austauschbaren Wendeschneidplatten (WSP) muss nur eines schneidfähig sein: die Wendeschneidplatte. Der Werkzeugkörper besteht in der Regel aus Stahl und dient als Halter für Einsätze einer bestimmten Form. Diese werden aus unterschiedlichen schwer zu bearbeitenden Schneidstoffen hergestellt, beispielsweise aus verschiedenen Hartmetallsorten, kubischem Bornitrid (CBN) oder Cermet.

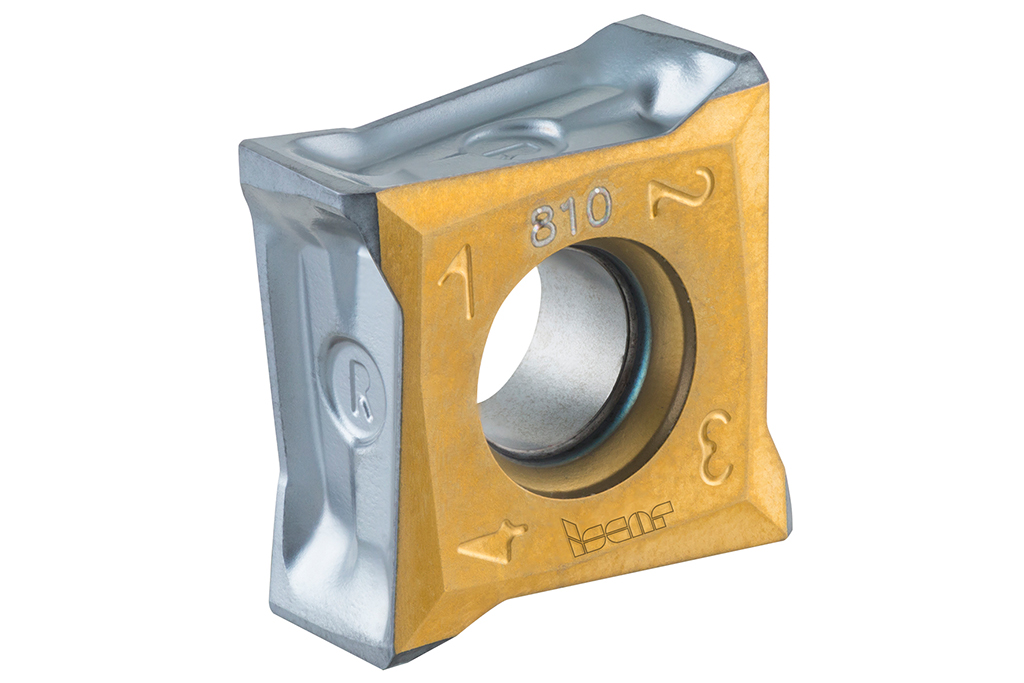

Die Schneideinsätze können sich in ihrer Form unterscheiden, um die gewünschte Schnittgeometrie zu erzeugen. Die WSP mit mehreren Schneidkanten sind lediglich im Schaft geklemmt. Ist eine Kante abgenutzt, wird die WSP einfach gedreht oder ausgewechselt.

Kostengünstig durch Tausch

Dieser Austausch ermöglicht eine kostengünstige Nutzung des Werkzeugmaterials. Die WSP werden gesintert, um die einzigartige Geometrie der Spanformer zu erzeugen. Diese außergewöhnlich starke Schneide, die hohen Belastungen standhält, lässt sich mit anderen Verfahren nur schwer herstellen.

Ein Werkzeug mit austauschbarem Schneideinsatz bringt aber auch Nachteile mit sich. Zum einen ist die Genauigkeit im Vergleich zu einem VHM-Werkzeug geringer, zum anderen kann der Werkzeugdurchmesser nicht kleiner als acht bis zehn Millimeter sein. Denn verringert sich der Werkzeugdurchmesser, werden auch alle anderen Baugruppenkomponenten kleiner. Das betrifft auch den Schneideinsatz und seine Klemmelemente. Letztere bestehen zumeist aus einer Schraube – und diese muss eine gewisse Mindestgröße aufweisen.

Darüber hinaus ist die Schneide des Einsatzes zwar stark, aber nicht so scharf wie die eines festen Werkzeugs. Für die Bearbeitung weicher Materialien wie Kupfer, handelsüblich reinem Titan oder Aluminium ist jedoch eine scharfe Kante erforderlich. Deshalb muss die Schneide eines Einsatzes zusätzlich geschliffen werden. Das verursacht weitere Kosten.

Präzision ist Trumpf bei VHM

Der größte Vorteil eines geschliffenen VHM-Werkzeuges ist seine hohe Präzision: Im Durchschnitt liegt diese eine Qualitätsstufe höher als bei einem Wendeplattenwerkzeug. Die Schneide eines VHM-Werkzeugs kann zwar nicht ausgetauscht werden, dafür lässt sie sich nachschleifen.

Wie beim Wendeplattenwerkzeug schlagen auch bei der VHM-Variante Kosten zu Buche. Im Gegensatz zum indexierbaren Konzept sind VHM-Werkzeuge in ihrer Maximalgröße beschränkt und besitzen in der Regel einen Durchmesser von weniger als 25 Millimeter. Das hängt mit den Herstellungskosten zusammen. Zur Produktion dieser Art von Werkzeug ist erheblich mehr Material erforderlich und es muss zeitaufwändig geschliffen werden. Dies führt zu höheren Kosten. Im Gegensatz zum Wendeplattenwerkzeug ist die Schneide der VHM-Version schärfer, aber weniger stabil.

Welches Konzept zum Erfolg führt, bestimmen die zu bearbeitenden Oberflächenabmessungen. Um eine Bohrung mit einem Durchmesser von drei Millimetern einzubringen, wird in der Regel ein VHM-Bohrer eingesetzt. Darüber hinaus sind auch andere Faktoren bei der Wahl des passenden Werkzeugs zu berücksichtigen.

Bei der Schwerzerspanung mit großer Schnittkraft und hoher Maschinenleistung ist ein Wendeplattenwerkzeug die bevorzugte Lösung. Steht dagegen ein Bearbeitungsschritt mit leichten Schnitten an, der eine größere Präzision und eine hohe Oberflächengüte erfordert, empfiehlt sich hingegen ein VHM-Werkzeug.

Neue Möglichkeiten für die Schruppbearbeitung

In den vergangenen Jahren hat sich die Ausgangssituation deutlich verändert. Die Suche nach immer weiteren Produktivitätssteigerungen hat zu innovativen Schneidstrategien geführt und effiziente Maschinen hervorgebracht. Viele moderne Bearbeitungszentren verfügen heute über relativ geringe Leistung, dafür aber über sehr schnelle Antriebe und leistungsstarke Computersteuerungen – die Voraussetzung für die Hochgeschwindigkeitsbearbeitung.

Hier wird häufig ein Werkzeug mit kleinem Durchmesser verwendet, das sich bei optimaler Laufzeit mit einer konstanten Werkzeugbelastung bewegt. Im Zusammenspiel mit Weiterentwicklungen bei Schleif- und Nachbeschichtungen hat dies neue Möglichkeiten für die Schruppbearbeitung eröffnetet und zum verstärkten Einsatz von VHM-Werkzeugen geführt. So lassen sich mit VHM-Schaftfräsern heute beispielsweise erfolgreich harte Stähle bis 72 HRC (Härte nach Rockwell) zerspanen.

Um den neuesten Entwicklungen gerecht zu werden, kombiniert ISCAR VHM- und Wechselschneiden-Konzepte in einem einzigen Design. Die MULTI-MASTER- und CHAMDRILL-Werkzeugfamilien haben sich am Markt bewährt und stehen beispielhaft für diese vorteilhafte Kombination.

Beide Linien verfügen über Werkzeuge mit Wechsel-Schneidköpfen aus Vollhartmetall. In der 2001 eingeführten MULTI-MASTER-Werkzeugreihe kann ein Schneidkopf in verschiedenen Körpern montiert werden und ein Körper kann verschiedene Köpfe tragen. Dieses Prinzip des „indexierbaren Festkörpers“ erlaubt mehr als 40.000 unterschiedliche Werkzeugkonfigurationen.

Welches ist nun das bessere System? Nach Experteneinschätzung dürfte auch in Zukunft kein klarer Sieger aus diesem Wettstreit der Konzepte hervorgehen. Die Industrie benötigt alle möglichen Arten von Schneidwerkzeugen – je nach Bearbeitungskonzept und Werkstück-Beschaffenheit. Eines gilt jedoch für alle Varianten gleichermaßen: Die Anforderungen an die Werkzeuge werden auch in Zukunft weiter steigen.

Kontakt: