In einem Kuhstall fing im Jahr 1956 alles an: Firmengründer Erich Stängle nahm Kundenaufträge entgegen und bearbeitete sie auf einer gebrauchten Drehmaschine. Weil im Lauf der Jahre immer mehr Maschinen hinzukamen, baute das Unternehmen 1984 eine Halle im Gewerbegebiet in Dobel im Nordschwarzwald. Aktuell bedienen bei Stängle 15 Mitarbeiter 43 moderne CNC-Dreh- und Fräsmaschinen.

Kunden kommen aus den Bereichen Automotive, Bahntechnik und dem allgemeinen Maschinenbau „Wir sind breit aufgestellt und übernehmen die komplette Bauteilefertigung inklusive Montage“, beschreibt Bernd Stängle, seit 1994 Inhaber des Familienbetriebs. „Liefertreue und höchste Qualität“ sind nach seinen Worten erforderlich, um wettbewerbsfähig zu sein.

Stängle verarbeitet ein großes Spektrum an Materialstärken mit Durchmessern von einem bis 280 und Drehlängen bis 1.000 Millimeter. Zum Einsatz kommen verschiedene Stähle, Aluminium, Messing, Gold für die Schmuckindustrie, Titan und Kunststoff.

Probleme mit zu langen Spänen

Die Abdeckstopfen werden für den Maschinenbau gefertigt und bestehen aus dem nichtrostenden, austenitischen Stahl 1.4305. Probleme bereiteten den Mitarbeitern die beim Drehen entstehenden langen Späne. „Der Maschinenraum war viel zu schnell verstopft. Weil sich die Späne verkeilen, war das Entsorgen sehr umständlich. Zum Ausräumen mussten wir die Produktion stoppen“, schildert Bernd Stängle.

Zum Einsatz kam das Werkzeug eines Wettbewerbers, das bis zu 30 Zentimeter lange Späne erzeugte. Für Betriebsleiter Fabian Dobschat ein unbefriedigender Zustand. „Wir verarbeiten immer mehr Edelstahl, und das Problem verschärfte sich. Deswegen haben wir ein neues System gesucht“, sagt er.

Bereits seit sieben Jahren pflegt Stängle sehr gute Geschäftsbeziehungen mit dem Präzisionswerkzeug-Spezialisten ISCAR. „Die Anforderungen im Langdrehbereich verändern sich. Die Werkstoffe lassen sich immer schwerer zerspanen, und speziell bei der Bearbeitung von rostfreien Stählen beeinträchtigt der Spanbruch die Prozesssicherheit“, kennt Florian Weiß die Problematik. Der Experte für Technik und Verkauf des ISCAR-Vertragshändlers Willi Kraus Zerspanungstechnik (WKZ) empfahl Platten mit spezieller Geometrie und widerstandsfähigem Substrat.

Sehr hohe Oberflächenqualität

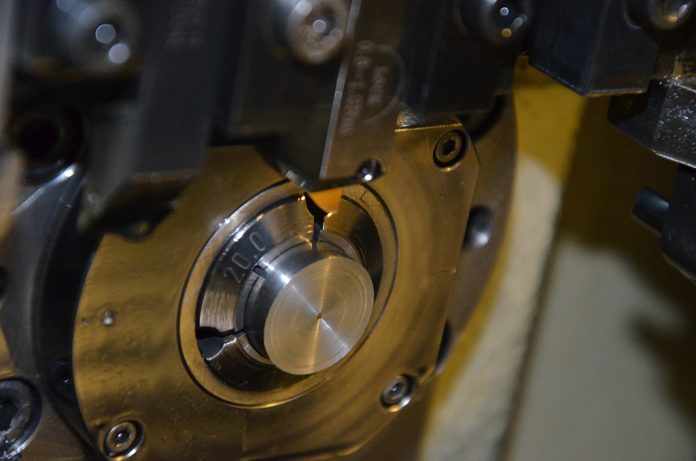

Die neuen Schneideinsätze vom Typ AD aus der Familie Swiss Cut von ISCAR erzeugen eine sehr hohe Oberflächengüte und ermöglichen eine zuverlässige Drehbearbeitung. „Die Schneiden besitzen einen speziellen Spanformer. Dieser erzeugt kurze Späne, die leicht zu entsorgen sind“, skizziert Frederik Schmalbach, Produktmanager Drehen und Stechen bei ISCAR. „Der symmetrische Schneideinsatz erlaubt Drehbearbeitungen in linker und rechter Richtung.“

Wegen der speziellen Wiper-Geometrie der Schneiden entstehen selbst bei hohen Vorschüben sehr gute Oberflächenqualitäten. Eine Schlichtbearbeitung ist nicht erforderlich. ISCAR empfiehlt das Werkzeug für Längsdrehbearbeitungen und Einstichoperationen auch bei geringen Vorschüben.

Florian Weiß hat die Schneide vor Ort getestet. „Wir haben sie eingebaut und schnell gesehen, dass sie optimal funktioniert“, sagt er. Bernd Stängle war begeistert: „Meistens ist Stechen und Drehen in nur einer Richtung möglich. Deswegen mussten wir zwei Werkzeuge einsetzen. Jetzt genügt eine Schneide – das spart Geld und Platz im Werkzeuglager“, freut er sich.

Betriebsleiter Fabian Dobschat führt einen weiteren Vorteil der ISCAR-Lösung an: „Wir konnten die Bearbeitungszeit pro Abdeckstopfen von 90 Sekunden auf 70 verkürzen.“ Darüber hinaus kann Stängle nun auch höhere Vorschübe fahren.

ISCAR-Spanformer macht die Bearbeitung sicher

Die Bearbeitungsprozesse laufen bei den Drehspezialisten deutlich stabiler als zuvor. Die Schneide vom Typ SCIR mit dem speziellen Spanformer ermöglicht eine gute Spankontrolle und einen sauberen Spanbruch. „Die Späne sind jetzt sehr klein und verhaken sich so nicht mehr. In den Maschinenraum passt ein Vielfaches hinein, ehe er voll ist. Meine Anlagen laufen viermal länger als vorher“, beschreibt Bernd Stängle.

Das umständliche händische Entsorgen langer Späne entfällt, und die Mitarbeiter haben mehr Zeit für produktive Tätigkeiten. Darüber hinaus muss die Produktion zum Ausräumen des Maschinenraums nicht mehr unterbrochen werden. Die Standzeiten haben sich deutlich verbessert.

Zum Projekterfolg hat auch die Kombination von Werkzeug und Kühlung beigetragen. Stängle setzt mit dem Bestdo-Kühlsystem eine Eigenentwicklung ein. Die Gelenkschläuche aus Edelstahl lassen sich flexibel wechseln. Sie sind besonders stabil und bleiben auch bei hohen Bearbeitungsgeschwindigkeiten immer sicher in Position. Die Kühlung erfolgt effizient direkt an der Schneidkante.

Beeindruckt zeigt sich Bernd Stängle von der Flexibilität der ISCAR-Entwicklung. „Diese Schneidplatte hat ihre Stärke als Allrounder ausgespielt, und unsere Erwartungen wurden voll erfüllt“, resümiert er. Als vorbildlich bezeichnet der Inhaber die Zusammenarbeit mit den ISCAR-Mitarbeitern. Tauchen Fragen auf, reagieren die Experten sofort, testen vor Ort neue Bearbeitungsvarianten und stellen schnell neue Werkzeuge zur Verfügung. Bernd Stängle: „Wir sind bei ISCAR sehr gut aufgehoben.“

Kontakt: