Seit rund 20 Jahren setzt igus auf konfektionierte readychain-Energiekettensysteme. Um sie schnell und sicher an die Maschine zu bringen, stellt igus im Rahmen der AMB 2012 ein neu entwickeltes teleskopierbares Transportgestell in Modulbauweise vor, das innerhalb eines Arbeitstages millimetergenau auf die Schnittstelle der jeweiligen Maschine angepasst wird. Die Prozesskosten im Maschinen- und Anlagenbau werden damit deutlich sinken.

Allein am igus-Standort in Köln werden heute in drei Schichten von 127 Mitarbeitern pro Woche zwischen 400 und 500 Aufträge konfektioniert. Dazu kommen 13 Projektingenieure. In der Qualitätssicherung wird die Funktionssicherheit eines jeden readychain-Systems mit speziellen Prüfanlagen getestet, bevor es in den Versand geht. Dafür stehen unter anderem fünf Prüffelder, rund 1.800 Prüfadapter und ca. 18.000 Prüfprogramme zur Verfügung.

|

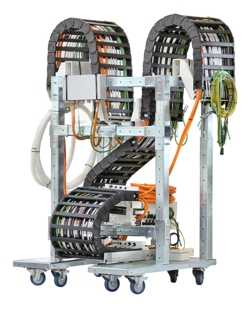

| Das neue teleskopierbare Transport- und Montagegestell für komplett vorkonfektionierte und geprüfte Energiekettensysteme von igus. |

Die Tücke liegt im Detail. Von der gemeinsamen Erarbeitung eines provisorischen Gestells beim Kunden über den Stahlbau bis zur Serienreife vergehen zurzeit einige Wochen bis Monate. Nachträgliche Änderungen an den verschweißten Gestellen sind dann nicht mehr einfach möglich. Deshalb ist jetzt ein Transport- und Montagegestell in Modulbauweise entwickelt worden, das aus modularen Stützen und Streben besteht, die perfekt ineinander passen. Darüber hinaus sind diese teleskopierbar, so dass eine Längenanpassung jederzeit möglich ist. Diverse Rastmechanismen sorgen dafür, dass Bauteile auch noch nachträglich angebracht werden können. Das gesamte System lässt sich dank eigens entwickelter Verfahreinheiten kinderleicht bewegen und transportieren.

In Kooperation mit dem Kunden wird vor Ort innerhalb eines Tages das passende System zusammengesetzt. Werden durch Änderungen an der Maschine Modifikationen notwendig, können sie durch die Variabilität des Systems jederzeit völlig problemlos verwirklicht werden. Läuft die Maschinenserie beim Kunden aus, kann das Transport- und Montagegestell wieder in seine Einzelteile zerlegt und die einzelnen Komponenten neu verwendet werden. Damit sorgt das neue Gestell auch für mehr Umweltschutz und einen nachhaltigeren Einsatz von Ressourcen, denn bisher mussten Transportgestelle nach Serienende entsorgt werden.

Das Teleskopgestell ist ein Mittel, die Prozesskosten, die überwiegend Personalkosten sind, in Unternehmen nachhaltig zu senken. Der Weg führt über verkürzte Montagezeiten. Je schneller das konfektionierte Energiezuführungssystem ausgeliefert wird, desto geringer fallen die Lieferzeiten des Maschinenbauers aus. Er kann sich entsprechend früher im Wettbewerbsumfeld behaupten und Marktanteile sichern bzw. ausbauen. Dieses vergleichsweise kostengünstige Konzept rechnet sich bereits ab einer Fertigung von fünf Maschinen pro Jahr und ermöglicht Maschinenbauern damit auch bei Kleinserien die Vorteile des neuen modularen Gestells zu nutzen.

Kontakt: