Mit dem vertikalen Produktionszentrum VLC 1200 erweitert EMAG die VLC-Baureihe zur Bearbeitung von großen Futterteilen. Auf der Maschine können Werkstücke bis 1200 mm Durchmesser in einer Aufspannung komplett bearbeitet werden. Damit ersetzt es die bisher bei diesen großen Werkstücken üblichen Karusselldrehmaschinen.

Mit dem vertikalen Produktionszentrum VLC 1200 erweitert EMAG die VLC-Baureihe zur Bearbeitung von großen Futterteilen. Auf der Maschine können Werkstücke bis 1200 mm Durchmesser in einer Aufspannung komplett bearbeitet werden. Damit ersetzt es die bisher bei diesen großen Werkstücken üblichen Karusselldrehmaschinen.

Unter dem Motto Prozessintegration statt Werkstücktourismus werden mit den VLC Maschinen in den Baugrößen 500, 630, 800 und nun auch 1200 die Warte- und Transportzeiten für die einzelnen Prozessschritte verkürzt. Zudem reduzieren sich sowohl die Rüstzeiten als auch der Platzbedarf, da weniger Maschinen sowie Speicher und Bereitstellungsfläche benötigt werden. Durch die damit erreichte Flexibilität und Prozesssicherheit eignen sich die Maschinen der VLC-Reihe hervorragend zum Fertigen von Bauteilen von der Klein- bis zur Großserie.

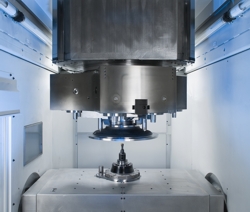

Bild 1: Die VLC 1200. Top Zugängigkeit – große Tür zum Werkzeugwechsler. Arbeitsraumtüre + zusätzliches Fenster am Werkzeugwechsler. Über das EMAG Shuttle belädt sich die VLC 1200 im Pick-Up Verfahren selbst.

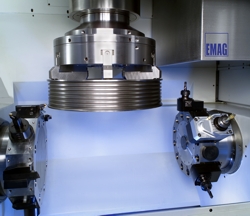

Technologieintegration: Drehen, Bohren, Fräsen, Schleifen, Verzahnfräsen – alles in einer Maschine

Technologieintegration: Drehen, Bohren, Fräsen, Schleifen, Verzahnfräsen – alles in einer Maschine

Die VLC 1200 ist als stabile Drehplattform ausgelegt. Die Pick-Up Arbeitsspindel mit direkt angetriebenem Synchronmotor (keine Getriebespindel) zeichnet sich durch hohe Leistung (110 kW) und Drehmoment (11.000 Nm) aus. Durch den Einsatz von Direktantrieben können auch Technologien, die eine sehr hohe Regelgüte und Gleichlaufeigenschaften voraussetzen (z.B. Schleifen oder Verzahnfräsen) in die Maschinenplattform integriert werden.

Durch die integrierte A-Achse lassen sich auch Schrägverzahnungen und durch die B-Achse das Schrägeinstechschleifen realisieren. Des Weiteren bietet die Maschine die Möglichkeit, hohe Oberflächengüten und enge Toleranzen (z.B. präzise Bohrungen) über die direkt angetriebe Spindel prozesssicherer zu bearbeiten. Dies ist ein großer Vorteil gegenüber Maschinen mit Getriebespindeln; die spezielle mechanische Ausgleichselemente benötigen, um die Getriebeschwingungen zu dämpfen.

Bild 2: Technologieintegration: Drehen, Bohren, Fräsen, Schleifen, Verzahnfräsen – alles in einer Maschine

Um die VLC 1200 im flexiblen Werkstatteinsatz voll nutzen zu können, bietet EMAG einen Werkzeugwechsler mit Magazin von bis zu 160 Werkzeugen. Der Werkzeugträger, in der Maschine, wurde als Einplatzsystem ausgelegt das in einer B-Achse integriert ist. Der Drehwerkzeugaufnahme gegenüberliegend ist eine Frässpindel eingebaut, die bei Bedarf auch mit einer Y-Achse erweitert werden kann, so können viele unterschiedliche Werkzeuge eingesetzt werden. „Bei großen Bauteilen kommt man oft an die Grenzen eines herkömmlichen 6- oder 8-Fach Revolvers, da sich durch die großen Werkstückabmessungen oft Störkanten zwischen dem Werkzeug im Eingriff und den benachbarten Werkzeugen ergeben.

EMAG bietet die Möglichkeit, die Maschine mit einer automatischen Drehwerkzeugaufnahme, einer Frässpindel und mit Werkzeugwechsler auszustatten.In die Werkzeugaufnahmen werden aus dem Werkzeugmagazin die Bohrer, Schleifscheiben, Fräser, und Drehwerkzeuge eingewechselt.“, so Stefan Anders, Projektleiter der VLC 1200. Ein weiterer Vorteil ist das hauptzeitparallele wechseln der Werkzeuge. Während das Werkstück noch in der Maschine bearbeitet wird, kann der Maschinenbediener bereits für den nächsten Werkstücktyp die Werkzeuge in das Magazin einwechseln. Dieses nimmt Werkzeuge mit einem maximalen Gewicht pro Werkzeug von 60 kg auf. Die schweren Werkzeuge werden mit Hilfe einer Werkzeugwechselvorrichtung direkt in das Werkzeugmagazin geladen.

Reduzierung der Durchlaufzeit um 80 %

Reduzierung der Durchlaufzeit um 80 %

Die Reduzierung der Durchlaufzeiten spielt bei großen Werkstücken eine immer wichtigere Rolle. „Ein Rohteil kostet schon mal mehre Tausend ¤, da spielt es eine erhebliche Rolle, ob man eine Durchlaufzeit für ein Los von 170 Std. oder 35 Std. hat.

Mit der VLC 1200 und der Integration verschiedener Bearbeitungstechnologien können wir die Durchlaufzeit um bis zu 80% reduzieren. Damit wird das gebundene Kapital wesentlich schneller wieder freigesetzt“, so Stefan Anders über die Vorteile der Verfahrensintegration. Die Durchlaufzeit für ein Werkstück wird im Gegensatz zur klassischen Werkstattfertigung wesentlich verkürzt. Bei Werkstücken, die in vielen unterschiedlichen Schritten bearbeitet werden, reduzieren sich die Liegezeiten der Werkstücke immens. „Bei der Fertigung von Antriebskomponenten für Planierraupen auf der VLC 1200 konnten wir die Liegezeiten gegenüber der klassischen Werkstattfertigung um 80% senken.“, so Stefan Anders.

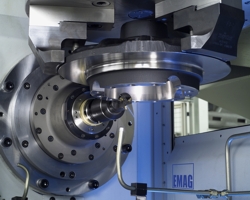

Bild 3: Komplettbearbeitung von Riemenscheiben auf einer VLC 800: Größe und Ergonomie im Einklang: Die Anordnung der X-Achse quer zur Bedienfront verbindet optimale Ergonomie und Zugänglichkeit des Arbeitsraums mit langen Fahrwegen für große Werkstücke.

Ein weiterer Vorteil, der sich durch die Komplettbearbeitung in einer Maschine ergibt, ist die Reduzierung der Lagerfläche. Bei Bauteilen mit einem Durchmesser von 1 m belegt jedes Werkstück eine Europalette. Bei der Bearbeitung der Bauteile auf unterschiedlichen Maschinen wird vor jeder Maschine eine extra Lagerfläche benötigt, um die bearbeiteten Bauteile für den nächsten Fertigungsschritt zwischen zulagern. Dabei nehmen die Zwischenlager oft die doppelte bis dreifache Größe der Stellfläche der Bearbeitungsmaschinen ein. Ein Kostenfaktor, der unterschätzt wird!

Die VLC 1200 hingegen reduziert die Lagerfläche, da viele Werkstücke aufgrund der Technologieintegration in einer Aufspannung in der Maschine fertig bearbeitet werden können. Zudem wird die Materiallogistik wesentlich vereinfacht. Müssen die Teile bei der klassischen Werkstattfertigung immer von einer Maschine zur anderen transportiert und wieder in die Maschinen eingespannt werden, so erfolgt bei der VLC 1200 alles in einer Maschine. Dies hat natürlich auch Auswirkungen auf den Rüstaufwand. Es müssen nicht mehr 3 oder 4 Maschinen gerüstet werden, bis ein Werkstück komplett bearbeitet ist, sondern mit der VLC 1200 nur noch eine. „Je kleiner die Lose, umso wichtiger ist der Rüstaufwand. Es ist ein entscheidender Unterschied, ob ich für die Bearbeitung von 10 Teilen drei Maschinen rüsten muss oder nur eine.“, erläutert Stefan Anders.

Die VLC 1200 hingegen reduziert die Lagerfläche, da viele Werkstücke aufgrund der Technologieintegration in einer Aufspannung in der Maschine fertig bearbeitet werden können. Zudem wird die Materiallogistik wesentlich vereinfacht. Müssen die Teile bei der klassischen Werkstattfertigung immer von einer Maschine zur anderen transportiert und wieder in die Maschinen eingespannt werden, so erfolgt bei der VLC 1200 alles in einer Maschine. Dies hat natürlich auch Auswirkungen auf den Rüstaufwand. Es müssen nicht mehr 3 oder 4 Maschinen gerüstet werden, bis ein Werkstück komplett bearbeitet ist, sondern mit der VLC 1200 nur noch eine. „Je kleiner die Lose, umso wichtiger ist der Rüstaufwand. Es ist ein entscheidender Unterschied, ob ich für die Bearbeitung von 10 Teilen drei Maschinen rüsten muss oder nur eine.“, erläutert Stefan Anders.

Bild 4: Differentialgehäusebearbeitung auf einer VLC 500: Umfassende Verfahrensintegration: Mit optionalen Achsen und zusätzlichen Spindeleinheiten realisiert EMAG leistungsstarke Produktionszentren, um große Bauteile durch Drehen, Bohren, Fräsen, Schleifen und Entgraten auf einer Maschine komplett zu bearbeiten.

Anmerkungen:

Kontakt:

EMAG Gruppen-Vertriebs- und Service GmbH

Mail: communications@emag.com