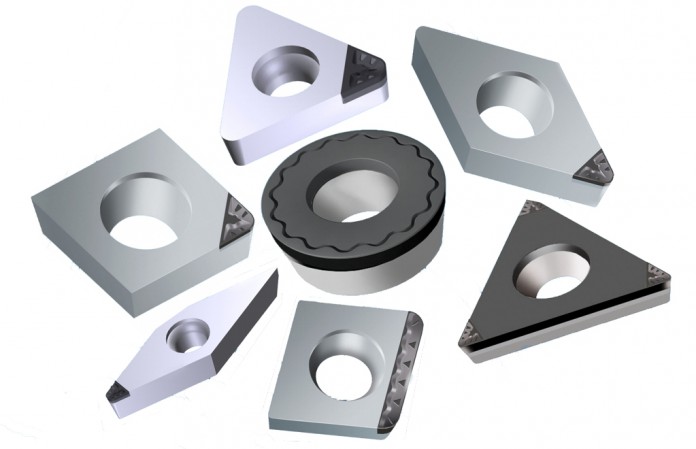

Zur EMO 2015 präsentiert die KOMET GROUP ein Komplettprogramm an ISO PKD- und CVD-D-Wendeschneidplatten, das vielfältige Geometrien (CC, CP, DC, RC, RD, TC, VB, VC etc.) enthält. Durch verschiedene Ausführungen – beispielsweise als Eck- oder ganzeitiger Blank, Fullface, Wiper, mit 3D-Schlicht- und Schrupp-Spanleitstufen, etc. – beläuft sich das KOMET -Angebot dann auf über 900 verschiedene Produkte.

Neu im Programm sind auch Ausführungen mit innovativem CVD-Dickfilm-Diamant, der im Gegensatz zu PKD keinen Binder enthält und sich durch maximal erreichbare Härte auszeichnet. Vor allem bei der Bearbeitung von stark abrasiven Materialien wie CFK, GFK und Grafit lassen sich damit Spitzenergebnisse erzielen. Beim Einsatz in der Aluminiumzerspanung erreichen CVD-D-Werkzeuge Standzeiten, die ein Vielfaches über vergleichbaren PKD-Werkzeugen liegen.

Dass dieser High-End-Schneidstoff bisher noch eher zurückhaltend verwendet wird, liegt an seiner schwierigen Bearbeitung, für die zwingend eine erst seit verhältnismäßig kurzer Zeit verfügbare Lasertechnologie erforderlich ist. Die KOMET GROUP setzt jetzt standardmäßig eine solche Laseranlage ein. Sie eignet sich sowohl zum Schneiden von PKD- und CVD-D-Platten, als auch zum Einbringen von beliebigen 3D-Konturen zum Beispiel für Spanleitstufen.

Gelaserte Schneidkanten weisen im Gegensatz zu geschliffenen eine deutlich geringere Schartigkeit auf. Das liegt daran, dass der Laser durch das Diamantkorn (und den Binder) schneidet. Beim Schleifen hingegen werden die Körner ausgebrochen, so dass die Korngröße die Schartigkeit bestimmt. Das Laserschneiden ermöglicht so den Einsatz von PKD mit gröberer Körnung und somit längere Standzeiten. Die durch den Laser erreichte geringere Schartigkeit führt zu reduzierten Angriffspunkten für den Werkzeugverschleiß. Auch dadurch verbessert sich die Standzeit des Werkzeugs und erzeugt zudem eine bessere Oberflächengüte.

Auch die Formgenauigkeit profitiert vom Laserschneiden. Am deutlichsten wird dies an den tangentialen Übergängen von den geraden Seiten einer Schneidplatte in den Radius und am Radius selbst sichtbar. Bei einer geschliffenen Platte entsteht am Übergang zum Radius häufig eine leichte Unstetigkeit, und Radien können nicht optimal ausgeformt werden. Ein Effekt, der beim Lasern nicht auftritt.

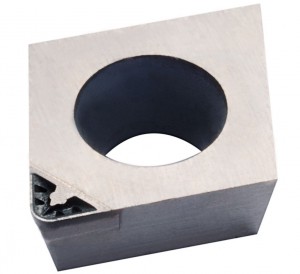

Ein weiterer Vorteil, den die Lasertechnologie mit sich bringt, ist die Möglichkeit, nahezu beliebige 3D-Konturen in die Schneidplatte einzubringen. Beim Schleifen ist man durch die Schleifscheibe begrenzt, so dass sich in der PKD-WSP maximal einfach geformte, offene Strukturen als Spanleitstufen erzeugen lassen. Mit einem Laser kann man auch geschlossene, individuelle Formen einfügen, beispielsweise Kalotten, die für eine bessere Spankontrolle sorgen. Das macht sich vor allem bei langspanenden Werkstoffen wie Aluminium bemerkbar.

Die KOMET ISO-PKD-Wendeschneidplatten überzeugen nicht nur durch die mittels Laserbearbeitung erzielten Fortschritte. Die KOMET GROUP verbesserte auch den weiteren Herstellungsprozess: Anstatt die PKD-Platten – wie bisher üblich – induktiv auf den Hartmetallgrundkörper zu löten, geschieht dies nun unter Hochvakuum. Bei diesem sehr prozesssicheren Verfahren wird ein Lot mit höherer Festigkeit verwendet, was wiederum zu längerer Standzeit beiträgt. So entstehen High-End-Produkte, die diese Bezeichnung durchgängig verdienen.

Die KOMET GROUP auf der EMO 2015: Halle 10, Stand A16/B07

Kontakt: