„Unsere Marke Scharmann steht für innovative Lösungen im Bereich der Horizontal-Bearbeitungszentren“, erklärt Dr. Norbert Hennes, Geschäftsführer der Dörries Scharmann Technologie GmbH (DST), Mönchengladbach.

|

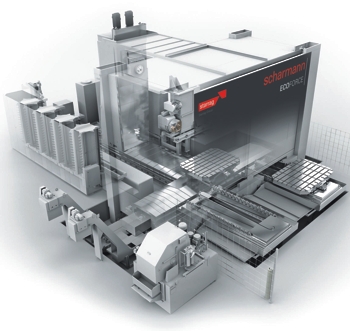

| ECOFORCE-Baureihe von von Dörries Scharmann |

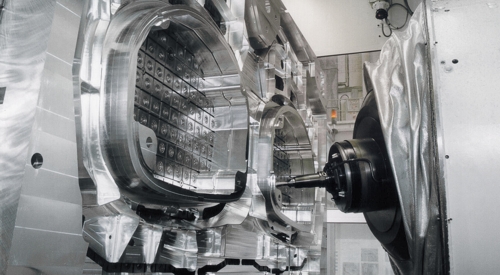

Torständerbauweise zeichnet beispielsweise die überarbeitete ECOFORCE-Baureihe aus, die sich dank eines umfangreichen Angebots an selbst entwickelten und gefertigten Kernkomponenten an nahezu jede Bearbeitungsaufgabe anpassen lässt. Dazu zählen außer Hauptspindeln, Getrieben und Tischen vor allem die Vielzahl an Vorsatzköpfen, die sich automatisiert einwechseln lassen. Bei anspruchsvollen Anwendern hat sich der Einsatz der ebenfalls automatisch einwechselbaren Planscheibe bewährt, die das Drehen auf der Maschine ermöglicht. Dank dieser Option avanciert eine Maschine der ECOFORCE-Baureihe zum multifunktionalen Alleskönner, mit dem der Anwender in einer Aufspannung bohren, fräsen und drehen kann.

Anwender können mit der überarbeiteten Baureihe in Tisch- oder Palettenausführung und ihrem Spindelkasten mit verfahrbarer Pinole (W-Achse) wahlweise eine Komplett-, 5-Seiten- oder 5-Achs-Bearbeitung durchführen. Infrage kommt das lückenlose Bearbeiten von Werkstücken mit einer Masse von 10.000 bis 40.000 kg. Die vier Tischgrößen (1.250 x 1.600 mm bis 2.500 x 3.000 m) beziehungsweise acht mögliche Palettengrößen (1.000 x 1.000 mm bis 2.000 x 2.500 mm) erlauben das Zerspanen von unterschiedlichsten Werkstücken. Je nach zu bearbeitendem Material stehen drei verschiedene Hauptspindeln zur Verfügung (mit einer Leistung von 45, 54 oder 64 kW), die auch im Dauer-S1-Betrieb mit hohen Nenn-Drehmomenten von 2.000 bis 4.000 Nm (maximale Drehzahl 4.000 min-1) arbeiten.

|

| Die automatische einwechselbare Planscheibe macht aus jeder Maschine der ECOFORCE-Baureihe einen flexiblen Alleskönner |

Viele Ähnlichkeiten und Ausstattungsmerkmale besitzt auch die ECOSPEED-Baureihe, die sich aber in einem wesentlichen Punkt unterscheidet: Alle Hochgeschwindigkeits-Bearbeitungszentren sind mit dem parallelkinematische Bearbeitungskopf Sprint Z3 ausgestattet, der dem Anwender die optimale 5-Achs-Simultanbearbeitung von Aluminium ermöglicht. Bei einem maximalen Zerspanvolumen von bis zu 10.000 cm3/min ist es laut Stimmen aus der Flugzeugbranche immer noch das weltweit produktivste Maschinenkonzept für die Zerspanung von Aluminium-Strukturteilen, das die Produktionszeiten und -kosten drastisch senkt. Mit der Tripoden-Baureihe lassen sich Bauteile von Losgröße eins bis zur Großserie sehr dynamisch und präzise in hoher Oberflächenqualität herstellen.

Für diese Baureihe spricht aber auch ihre modulare Konstruktion, die das Anpassen an nahezu jedes Flugzeugstrukturbauteil erlaubt. Die Horizontal-Bearbeitungszentren gibt es nun standardmäßig in einer großen Bandbreite, die von der ECOSPEED F HT für kleine und mittlere Werkstücke (Palettengröße: 1.000 x 1.000 mm), der ECOSPEED F für mittelgroße Strukturbauteile (maximale Palettengröße 8.000 x 2.500 mm) bis hin zur ECOSPEED 20210 mit 120 kW-Spindel (maximales Drehmoment: 83 Nm/max. Drehzahl: 30.000 min-1) reicht, die für extrem große und lange Flugzeugbauteile (maximal 2.500 mm x 21.000 mm) ausgelegt ist. Drei dieser Tripoden-Giganten fräsen zum Beispiel aus dem Vollen in einer Aufspannung Flügelunterschalen für den Airbus A320. Das Trio ist ausgelegt für die Produktion von monatlich bis zu 40 sogenannter Ship Sets (Flügelpaar). Dabei reduziert sich die Masse von 1.600 auf 350 kg. Dank endkonturnahem Fräsen entfällt die Nachbearbeitung auch bei diesem, auf Leichtbau hin getrimmten, rund 20 m langem und 1,6 m breitem Strukturbauteil.

|

| ECOSPEED – Bearbeitung von Teilen für den Eurofighter |

Kontakt: