|

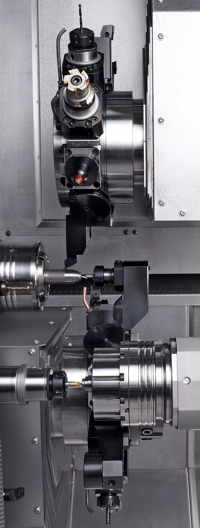

| Mit bis zu 3 Werkzeugen gleichzeitig zerspanen |

|

| Werkzeugrevolver mit NC-Rundachse |

|

| Y-Funktionalität für beide Werkzeugrevolver |

|

| Schnelle und schonende Werkstückabführung |

|

| Die TRAUB TNK42 / TNK65 mit der CNC-Steuerung TX8i-s |

|

Mit dem CNC-Drehautomat TNK42 ersetzt die Reichenbacher TRAUB Drehmaschinen GmbH & Co. KG die bisherige TRAUB TNK36 und erweitert die CNC-Lang- und Kurzdrehautomaten der Baureihe TNL18 und TNL32 mit einem Kurzdreher im größeren Durchmesserbereich. Mit der Produktionssteuerung TRAUB TX8i-s und dem Einsatz praxiserprobter Komponenten, lassen sich neben klassischen Automatendrehteilen bis 305 mm (TNK65: 295 mm) Länge auch geometrisch komplexe Werkstücke in großen und mittleren Stückzahlen produzieren.

Der kompakte Maschinenaufbau der TNK42 und der Variante TNK65 mit einem Platzbedarf von ca. 5,5 m2 Aufstellfläche (ohne Stangenlader) gewährleistet mit bis zu 3 simultan arbeitenden Werkzeugträgern nicht nur eine hohe Produktivität, sondern bietet mit einer Hauptspindel von 42 mm (TNK65: 65 mm) Stangendurchlass sowie einer einschwenkbaren Gegenspindel für die umfangreiche Rückseitenbearbeitung auch eine hohe Leistungsdichte.

In Verbindung mit den bereits durch die TNL-Reihe bekannten CNC-Revolverschaltachsen (H-Achsen) und den serienmäßigen interpolierten Y-Achsen, lassen sich deutliche Produktivitätssteigerungen und Zeiteinsparungen bei der Komplettbearbeitung von Werkstücken erzielen.

Y-Funktionalität für beide Werkzeugrevolver

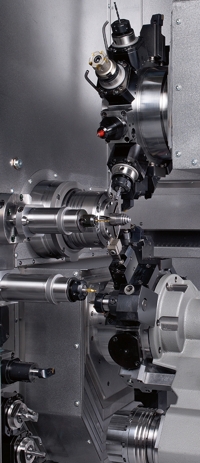

Die von der TNL-Reihe bekannte „interpolierte“ Y-Achse wird auch bei der TNK42 / TNK65 an beiden Revolvern eingesetzt. Hierbei wird die Y-Achse durch die interpolierte Bewegung der CNC-Revolverschaltachse H und gleichzeitig der C-Achse der Arbeitsspindel sowie der X- Achse des Werkzeugträgers erzeugt. Durch die kombinierte Bewegung steht bei der TNK42 / TNK65 in Verbindung mit einem leistungsstarken Werkzeugantrieb (von max. 10 kW / 8 Nm / 12.000 min-1) für alle Revolver ein großer Y-Weg von ± 50 mm = 100 mm zur Verfügung um z.B. an Werkstücken Flächen und Nuten zu fräsen, achsparallel außermittige Bohrungen einzubringen und außermittiges Bohren zu realisieren. Mit einer effektiven Programmierung lassen sich dabei die An- und Abfahrwege der Werkzeuge optimieren. Für die hohe Präzision und Steifigkeit der Y-Achse sorgen in Verbindung mit der stabilen Lageregelung auch Inkrementalgeber mit hoher Auflösung an der C-Achse und der im Revolver integrierten H-Achse.

Oberer Werkzeugträger mit Werkzeugrevolver (10 Stationen, X=140 mm, Z=300 mm)

Die Präzision der Werkstücke wird durch ein direktes Messsystem in der X-Achse sichergestellt. Alle Stationen im oberen Revolver sind bei der TNK42 / TNK65 mit angetriebenen Werkzeughaltern ausrüstbar. Die Revolver-Schaltbewegung wird als NC-Rundachse mit direktem Messsystem ohne mechanische Verriegelung ausgeführt und erlaubt dadurch die schnelle Positionierung der Revolver in jeder beliebigen Winkellage. Dies ermöglicht Mehrfachwerkzeugbelegungen auf jeder Station, so dass der obere Werkzeugträger problemlos mit bis zu 20 Werkzeugen bestückt werden kann. Durch den Entfall der mechanischen Verriegelung lassen sich kurze Span-zu-Span-Zeiten von 0,4 Sekunden von Station zu Station realisieren. Wie bei der TNL32 kann auch für die TNK42 / TNK65 optional das Antriebssystem „Dual Drive“ für den oberen Revolver angeboten werden. Bei diesem Werkzeug-Antriebssystem wird mit zwei getrennten Antriebssträngen die Drehzahl für das Folgewerkzeug hauptzeitparallel hochgefahren, während mit dem aktuellen Werkzeug noch zerspant wird. Das neue Werkzeug wird dann unter voller Drehzahl in die Bearbeitungsposition geschaltet. Damit werden nicht nur Nebenzeiten reduziert, auch die angetriebenen Werkzeughalter erfahren somit eine deutlich längere Lebensdauer.

Duale Funktion des unteren X/Z-Schlitten

Der untere Kreuzschlitten mit Schlittenwegen von ebenfalls X = 140 mm und Z = 300 mm hat neben seiner Funktion als unterer Werkzeugrevolver mit 9 Stationen – wie bei der TNL32 – auch die Funktion einer einschwenkbaren Gegenspindel für die Rückseitenbearbeitung der Werkstücke. Die Schwenkbewegung der Gegenspindel wird dabei über die CNC-Revolverschaltachse (H- Achse) ausgeführt. Damit steht bei der TNK42 / TNK65 eine in drei Achsen (X/H/Z) verfahrbare Gegenspindel mit C-Achse zur Verfügung, die mit 6.000 U/min (bzw. 7.000 U/min in Verbindung mit DualDrive bei der Version TNK42) und 42 mm (TNK65: 65 mm) Spindeldurchlass sowie einer Antriebsleistung von 12 kW (25% ED) und einem Drehmoment von 22,5 Nm (25% ED) uneingeschränkte Gegenspindeltechnik ermöglicht. An der Gegenspindel lassen sich Teile auch mit einem Spannfutter bis Durchmesser 110 mm bearbeiten. Alternativ können Hohlspannungen bis ca. 200 mm Einspanntiefe oder der Anbau von Spanndornen realisiert werden. Für umfangreiche Rückseitenbearbeitungen stehen 8 Werkzeugstationen zur Verfügung, in die identische Werkzeughalter wie im Revolver eingesetzt werden können. Davon können 5 für angetriebene Werkzeuge mit einer Drehzahl von max. 6.000 oder 12.000 U/min und einem Drehmoment von bis zu 5,3 Nm (25% ED), bei einer Antriebsleistung von 6,7 kW (25% ED) genutzt werden. Zwei Stationen mit festen Werkzeugen eignen sich für die zeitgleiche zentrische Bearbeitung an der Gegenspindel, sowie parallel mit dem Werkzeugrevolver 2 an der Hauptspindel.

Dynamische Hauptspindel

Hohe Zerspanleistungen sichert die steife und präzise Arbeitsspindel mit C-Achse und einer maximalen Antriebsleistung von 29 kW (TNK65: 35 kW) bei bis zu 7.000 U/min (TNK65: 6.000 U/min). Mit einem Spindeldurchlass von 42 mm (TNK65: 65 mm) für die Stangenbearbeitung erlaubt die TNK42 mit einem maximalen Drehmoment von 65 Nm (TNK65: 120 Nm) auch den Einsatz von Spannfuttern bis 110 mm (TNK65: 160 mm) Durchmesser.

Werkzeugaufnahmesystem

Das Werkzeugaufnahmesystem der TNK42 / TNK65 ist mit dem von der TNL32 bekannten Kompaktschaftsystem kompatibel. Mit einem Durchmesser von 42 mm (TNK65: 65 mm) bietet dieses System die bekannt stabile und präzise Aufnahme der Werkzeughalter im Revolver und am Rückapparat. Die Werkzeughalter sitzen tief im Werkzeugträger, was zu geringeren Hebelwirkungen und damit zu höherer Steifigkeit führt. Bei angetriebenen Werkzeughaltern ermöglicht der große Schaftdurchmesser den Einbau von Wälzlagern mit großen Durchmessern. Dies erhöht die Leistungsfähigkeit und Lebensdauer der Werkzeughalter.

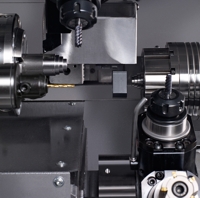

Schnelle und schonende Werkstückabführung

Die Werkstückabführung erfolgt schnell und schonend über ein CNC-gesteuertes Shuttle. Parallel zum an der Hauptspindel arbeitenden oberen Revolver schaltet die Gegenspindel aus dem axialen Wirkbereich des Revolvers und verfährt nach rechts in die Übergabeposition zum Werkstückgreifer. Dort wird das Fertigteil in der Nebenzeit von dem Werkstückgreifer der Shuttle-Einheit übernommen und außerhalb der Maschine auf ein getaktetes Teileabführband beschädigungsfrei abgelegt.

Praktischer Anwendernutzen

Die senkrechte Ausführung der Maschine mit dem rüstfreundlichen Arbeitsraum bietet nicht nur gute Bedingungen für einen ungehinderten Spänefall, sondern auch eine deutlich bessere Ergonomie die das Rüsten erleichtert. Grundlage hierfür ist ein auf dem schweren Unterkasten aufgesetztes senkrechtes Guss-Maschinenbett in stark verrippter und geschlossener Kastenbauweise. Ein Gesamtgewicht von 6,5t und die damit verbundene Schwingungsdämpfung sind die Grundvoraussetzungen für die präzise Zerspanung auch schwer zerspanbarer und hochfester Werkstoffe. Obwohl auf der TNK42 auch lange Werkstücke (bis zu 305 mm bzw. TNK65: 295 mm) gefertigt werden können, benötigt die Maschine mit einer Aufstellfläche von 4070 x 1380 mm nur ca. 5,5 m² Platz (ohne Stangenlader). Weiter sind auf dem Maschinenbett alle funktionell wichtigen Elemente wie Spindelstock, die Führungen der Werkzeugträger, die Gewindetriebe, sowie die Werkstückabführung montiert und bilden damit die Voraussetzung für eine hohe Qualität der Maschinengeometrie. Der Abstand vom oberen Werkzeugträger zur Spindelmitte ist exakt gleich wie der Abstand des unteren Werkzeugträgers und ergibt somit den thermosymmetrischen Aufbau der Maschine. Zur Präzision tragen zusätzlich der thermosymmetrische Spindelkasten, die geringe Auskragung der Werkzeugträger und die thermische Abschottung der Maschine bei. Statt pflegeintensiven Teleskopblechen übernimmt ein einteiliges Blech die senkrechte Innen-Abdeckung des Arbeitsraums in X und Z. Der Arbeitsraum ist durch seine großzügige Schiebetür für den Bediener leicht zugänglich.

Hohe Fertigungspräzision mit durchdachtem Kühlkonzept

Die Symmetrie des Maschinenbaus, die senkrechte Anordnung des Arbeitsraums, die aktiv gekühlte Hauptspindel, Glasmaßstäbe in den X-Achsen sowie die hydraulikfreie (kalte) Technik der Revolver mit direkten Messsystemen in den Revolverschaltachsen, sorgen für eine hohe Temperaturstabilität der Maschine. Verlustwärme, die in den Spindeln, im Schaltschrank und im Hydraulikaggregat entsteht, wird über einen zentralen Flüssigkeitskreislauf aus der Maschine abgeleitet. Eine in die TNK42 / TNK65 integrierte Wasserschnittstelle ermöglicht zwei Lösungen zur Wärmabführung: entweder den Anschluss an ein lokales Kühlaggregat oder an eine Zentralanlage. Durch die Kühlung abseits der Produktion und durch den Verzicht auf die seither üblichen Lüfter werden Lärm und Wärmeemissionen im Maschinenumfeld auf ein Minimum reduziert.

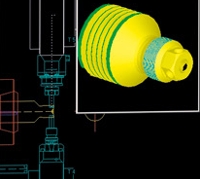

Die CNC-Steuerung für die Praxis „TRAUB TX8i-s“

Die auf die TRAUB TNK42 / TNK65 zugeschnittene CNC-Steuerung TRAUB TX8i-s ist auf Basis der TRAUB TX8i-Reihe aufgebaut. Es kann auf die Komponenten der bewährten TX8i-Reihe zurückgegriffen werden. Kundenanforderungen und Anwenderbedarfe konnten daher optimal abgebildet werden und in die Entwicklung mit einfließen. Die Anzeige der Daten erfolgt über ein 15 Zoll-LCD-Display, die Eingabe direkt über eine separate Ascii-Tastatur. Ein 64bit-Risc-Prozessor und ein zusätzlicher PLC-Hochleistungsprozessor verarbeiten die Daten schnell und unterstützen kurze Fertigungszeiten. Der bekannte TRAUB-Programmierkomfort wurde auch für die TNK42 / TNK65 umgesetzt und steht im vollen Umfang zur Verfügung. Des Weiteren sind alle Ausbaustufen der bekannten TX8i Steuerung optional verfügbar. So kann beispielsweise das hauseigene Programmiersystem WinFlexIPSPlus auf einem externen PC/Notebook oder direkt an der Maschine genutzt werden. WinFlexIPSPlus auf der Maschine installiert, bietet die zusätzliche Sicherheit eines 3D-Kollisionsschutzes im Handbetrieb und während dem Einrichten der Maschine. Auch bei der Programmierung ist die verwendete Steuerung voll zur TX8i Serie kompatibel. Eine Philosophie, die bei TRAUB Tradition hat: Seit Markteinführung der TRAUB-Steuerung TX8 vor über 30 Jahren wurde das Prinzip der bedienerfreundlichen Aufwärtskompatibilität der CNC-Steuerung bei TRAUB, kontinuierlich und konsequent beibehalten.

Kontakt: