Angestoßen durch die Energietechnik hat die Großteilebearbeitung auf Drehmaschinen in den vergangenen Jahren deutlich an Bedeutung gewonnen. Dabei wirken enorme Kräfte, die von den Spannmitteln aufgenommen werden müssen. Umso erstaunlicher ist es, dass viele Anwender bei der Bearbeitung großer Drehteile weiterhin auf althergebrachte Spannlösungen vertrauen, die aufwändig zu rüsten, zu reinigen und zu warten sind. Dabei können moderne Spannmittel inzwischen weitaus mehr als nur für eine sichere Spannung zu sorgen: Sie erhöhen die Präzision am Werkstück, senken die Rüstzeiten und minimieren den Wartungsaufwand. Das gilt für Backenfutter ebenso wie für Spannklauenkästen.

Angestoßen durch die Energietechnik hat die Großteilebearbeitung auf Drehmaschinen in den vergangenen Jahren deutlich an Bedeutung gewonnen. Dabei wirken enorme Kräfte, die von den Spannmitteln aufgenommen werden müssen. Umso erstaunlicher ist es, dass viele Anwender bei der Bearbeitung großer Drehteile weiterhin auf althergebrachte Spannlösungen vertrauen, die aufwändig zu rüsten, zu reinigen und zu warten sind. Dabei können moderne Spannmittel inzwischen weitaus mehr als nur für eine sichere Spannung zu sorgen: Sie erhöhen die Präzision am Werkstück, senken die Rüstzeiten und minimieren den Wartungsaufwand. Das gilt für Backenfutter ebenso wie für Spannklauenkästen.

Backenfutter sind erste Wahl in Sachen Präzision

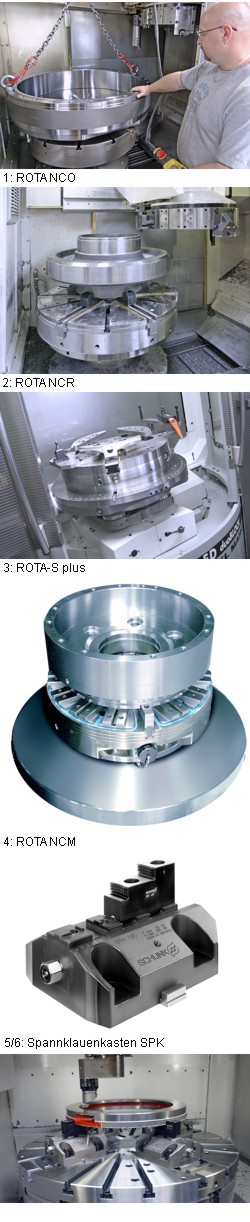

Beim Drehen von Spanndurchmessern bis 2.000 mm geht der Trend zu flexibel und effizient einsetzbaren 3- oder 6-Backenfuttern. Der Grund dafür ist einfach: Auch bei großen Bauteilen bestehen mittlerweile oft hohe Präzisionsanforderungen, die nur mit entsprechenden Präzisionsdrehfuttern zu erzielen sind. Das Gute: Während sich Backenfutter bei größeren Drehteilen früher kaum gerechnet haben, sind mittlerweile viele Modelle auch in großen Größen standardisiert und damit wirtschaftlich interessant geworden.

XL-Präzisionsdrehfutter kommen überall dort zum Einsatz, wo es gilt, Werkstücke mit großen Durchmessern sicher zu spannen und präzise zu bearbeiten. So etwa bei Rohrenden für die Erdölindustrie, Gewinden an Diamant-Bohrköpfen, Graphitblöcken, Eisenbahnrädern, Pumpen- und Ventilgehäusen, Zahnrädern und unzähligen anderen Präzisionsteilen. Hierfür lassen sich beispielsweise die Großdrehfutter von SCHUNK, dem Kompetenzführer für Spanntechnik und Greifsysteme, auf nahezu allen bekannten Drehmaschinen einsetzen. Sie eignen sich für vertikale Anwendungen ebenso wie für horizontale. Mit ihnen können Anwender auch hohe Präzisionsanforderungen zuverlässig erfüllen. So erreichen 3-Backen-Kraftspannfutter zuverlässig Spannkräfte bis 50 kN und Wiederholgenauigkeiten < 0,003 mm. Für deformationsempfindliche Bauteile, wie Lagerringe, Getriebekomponenten oder Radreifen von Eisenbahnrädern lassen sich pendelnd gelagerte 6-Backen-Futter einsetzen. Mit ihnen kann die Rundheit der Werkstücke deutlich verbessert werden. Paarweise pendelnde Backen zentrieren bei diesen Drehfuttern selbst Rohteile und unrunde Bauteile absolut exakt. Bei Bedarf können zudem viele Großdrehfutter nach Kundenwunsch modifiziert werden. So mancher Kunde lässt beispielsweise seine Drehfutter mit Planschliff, Gewinde- und Stiftlochbohrungen versehen, damit sie zusätzlich als definierte Planscheibe verwendbar sind. Mit Hilfe von Vorrichtungen können darauf dann fast alle denkbaren Teilegeometrien präzise bearbeitet werden. An die Genauigkeit von Großdrehfuttern werden auch unter härtesten Einsatzbedingungen hohe Anforderungen gestellt. So dürfen selbst extrem kleine Späne, Staub oder gewaltige Mengen von Kühlmittel, wie sie bei der Bearbeitung von Grauguss entstehen, den Drehfuttern nichts anhaben. Wer die Möglichkeiten von XL-Drehfuttern voll ausschöpfen will, sollte darauf achten, dass Hersteller auch für einen entsprechenden Service sorgen. Gerade bei so großen Spannmitteln ist eine sichere Inbetriebnahme ausgesprochen wichtig. Ideal ist es, wenn der Kundenservice zudem die Mitarbeiter im Umgang mit den Drehfuttern schult und für eine regelmäßige Wartung sorgt. So ist sichergestellt, dass die Spannmittel auf Dauer präzise arbeiten und sich über viele Jahre hinweg für Anwender auszahlen. Magnettechnik spannt riesige Ringe deformationsfrei

Eine Alternative zu hochpräzisen Backenfuttern sind Drehfutter mit Magnetspanntechnik. Insbesondere bei der Bearbeitung ringförmiger Bauteile bieten Radialpolplatten Vorteile. So lassen sich große Drehteile auf Radialpolplatten sicher, schnell und vor allem deformationsfrei spannen. Mit Hilfe einer mehrstufigen Haftkraftregulierung können die Werkstücke auf dem Magnetfutter besonders leicht ausgerichtet werden. Noch effizienter arbeiten sogenannte Hybridfutter, bei denen die Technologie eines klassischen 3- oder 6-Backen-Zentrierfutters mit der Technologie einer Radialpolplatte verschmelzen. In diesen Futtern werden Werkstücke automatisch von innen oder von außen zentriert und in Sekundenschnelle gespannt. Bei Drehmaschinen mit pneumatischer oder hydraulischer Ansteuerung können Hybridfutter die Rüstzeiten um bis zu 80 Prozent senken und einen deutlichen Produktivitätsschub bewirken.

Um optimale Ergebnisse zu erzielen, sollten Radialpolplatten bis zu einem Durchmesser von 4000 mm aus einem einzigen Stück bestehen. Das sorgt für eine extreme Stabilität bei der Spannung. Bei noch größeren Plattendurchmessern hingegen empfiehlt sich eher eine Segmentbauweise, um den Transport der Magnetspannplatten zu erleichtern. Je nach Anwendung beziehungsweise bei besonders hohen Magnetkräften ist bei Magnetfuttern zusätzlich eine automatische Entmagnetisierung sinnvoll.

Spannscheiben für extreme Bauteilgrößen

Wenngleich hochpräzise Backen- und Magnetfutter seit einigen Jahren deutlich an Bedeutung gewinnen, werden große oder asymmetrische Teile auch heute noch meist auf Aufspannscheiben oder Planscheiben gespannt. Dies gilt erst recht für Großbauteile mit Durchmessern über fünf Meter, wie sie beispielsweise in Schiffsmotoren, Windkraftanlagen, Kraftwerksturbinen oder im Anlagenbau eingesetzt werden. Bei Teilen dieser Größe kommen in der Regel Karusselldrehmaschinen zum Einsatz, in denen die Spannscheibe zugleich als Werkstückträger dient und das komplette Werkstückgewicht aufnimmt. Auf diese Weise sind gigantische Drehdurchmesser von bis zu 25 Metern realisierbar.

Spannscheiben ab 1.000 mm und größere Planscheiben mit über 3.000 mm Durchmesser sind meist mit parallel laufenden T-Nuten ausgestattet. Mit Hilfe von Schrauben und Nutensteinen lassen sich in diesen T-Nutenführungen stabile Spannklauenkästen montieren. Um die Sicherheit weiter zu erhöhen, werden diese meist zusätzlich über einen Querriegel formschlüssig mit der Planscheibe verbunden. Im Normalfall sind große Planscheiben mit mindestens vier Doppel-T-Nuten für vier Spannklauenkästen ausgerüstet. Werden besonders große, komplexe oder schwere Werkstücke bearbeitet, sind mitunter auch sechs, acht oder mehr Spannklauenkästen sinnvoll.

Konventionelle Spannklauenkästen bestehen in der Regel aus einem Gussgehäuse, einer Verstellspindel und harten Stufenbacken. Indem sie per Hand in den Doppel-T-Nuten verschoben werden, lassen sie sich individuell ans Werkstück anpassen. Auf diese Weise ist es möglich, unterschiedlichste, groß dimensionierte Werkstücke sicher zu spannen. Die Spannklauenkästen werden dazu unmittelbar neben dem Werkstück montiert und die Spannklauen anschließend mit Hilfe der Spindeln so weit verschoben bis das Werkstück sicher gespannt ist.

Auch in Spannklauenkästen schlummern Effizienzpotenziale

Dass selbst in konventionellen Spannmitteln enorme Effizienzpotenziale stecken, beweisen moderne Spannklauenkästen aus Stahl, deren Spindelantrieb komplett gekapselt und damit unabhängig von der jeweiligen Spannstellung gegen eine Verschmutzung durch Spänen und Kühlschmiermittel geschützt ist. Eine integrierte Schmierung, ein wartungsarmes Design sowie allseitig gehärtete Funktionsteile minimieren den Verschleiß, gewährleisten dauerhaft eine hohe Genauigkeit und sorgen für eine lange Lebensdauer der Antriebsspindel. Im Gegensatz zu herkömmlichen Varianten bauen solche modernen Spannklauenkästen zudem deutlich flacher. So ist es möglich, den Arbeitsraum der Maschine besser zu nutzen.

Besonderes Augenmerk sollten Anwender auf die Backenschnittstellen legen. Sind die Grundbacken mit Kreuzversatz und Standardbackenanschluss ausgerüstet, können gewöhnliche Standardspannbacken verwendet und damit die laufenden Kosten spürbar reduziert werden. Zusätzliche Flexibilität gewinnen Anwender beim Spannen, wenn die Spannklauenkästen auch stirnseitig über eine Backenschnittstelle verfügen. Mit einer solchen zusätzlichen Schnittstelle sind besonders niedrige und zugleich absolut stabile Aufspannungen möglich.

Welches Entwicklungspotenzial in Spannklauenkästen steckt, zeigen die richtungsweisenden Spannklauenkästen SPK von SCHUNK. Sie erfüllen sämtliche Voraussetzungen für eine hocheffiziente Werkstückspannung. Der große Backenhub von bis zu 100 mm und die enorme Spannkraft von bis zu 75 kN sorgen bei niedrigen Anzugsmomenten für eine sichere Innen- oder Außenspannung. Beim Spannvorgang kann der Backenhub an einer gut erkennbaren Skala präzise abgelesen werden, was die Spannsicherheit zusätzlich erhöht. Weil der Abstand der Spurweite variabel ist und individuell an die jeweilige Spannscheibe angepasst wird, lassen sich diese Spannklauenkästen des innovativen Familienunternehmens auf sämtlichen Spannscheiben mit parallel laufenden T-Nuten einsetzen. Es gibt sie in den Größen 180, 220 und 260 mm. Mit ihnen können rund 90 Prozent aller Anwendungen auf großen Horizontal- und Karusselldrehmaschinen abgedeckt werden.

Kontakt: SCHUNK GmbH & Co. KG