Das neue Schnellwechselmodul SLIM LOCK WSW 55 von SCHUNK ermöglicht ein intelligentes Stammformkonzept für Heißkanalwerkzeuge und setzt neue Maßstäbe für die wirtschaftliche Herstellung hochpräziser Kunststoffteile in kleinen und mittleren Losgrößen. Deutliche Kosteneinsparungen, spürbare Verringerungen der Projektlaufzeiten im Neuwerkzeugbau sowie Reduktion des Rüstaufwands in der Serienfertigung – SLIM LOCK vereint in Verbindung mit dem Stammformkonzept all diese Vorteile in einer intelligenten Lösung.

Am Anfang war das Ziel, die Werkzeuginvestition und die Life-Time-Kosten für die Herstellung hochpräziser Kunststoffteile durch innovative Werkzeugkonzepte zu senken. Die Idee war, nicht für jede Anwendung ein komplett neues Spritzgießwerkzeug zu bauen, sondern nur noch die formgebenden Werkzeugteile zu fertigen, die rasch auf wiederverwertbare Werkzeugkomponenten aufgebaut werden können. Mit dem Anteil standardisierter und wieder verwendeter Komponenten steigt das Einsparpotenzial. Besondere Herausforderungen waren dabei die Standardisierung des Heißkanals und die Wechselbarkeit auf der Spritzgussmaschine.

Da es bisher am Markt keine Komponenten für diese Anforderungen gab, entwickelte die SCHUNK GmbH & Co. KG mit Stammsitz in Lauffen am Neckar zusammen mit KWO Kunststoffteile GmbH in Offenau das Schnellwechselsystem SLIM LOCK.

SLIM LOCK ermöglicht selbst bei Einsatz der Heißkanaltechnik die Verwendung standardisierten Werkzeugkomponenten, bei denen nur noch die formgebenden Werkzeugteile spezifisch für eine Anwendung angefertigt werden. Standardisierbare Komponenten inklusive Heißkanal sind in der Stammform untergebracht. Eine hochpräzise Positionierung kombiniert mit einem Schnellwechselsystem erlaubt dabei eine auf der Spritzgussmaschine lösbare Verbindung zwischen Formplatten und Stammform mit Heißkanal.

Massive Kosteneinsparungen im Neuwerkzeugbau

Massive Kosteneinsparungen im Neuwerkzeugbau

Durch die Wiederverwendung standardisierter Werkzeugkomponenten können die Neubaukosten von Spritzgießwerkzeugen massiv gesenkt werden. Das Werkzeugkonzept umfasst als standardisierte Werkzeugkomponenten neben dem Werkzeugaufbau insbesondere auch die komplette Heißkanaltechnik. Im Ergebnis lassen sich damit Kosteneinsparungen im Neuwerkzeugbau von bis zu 30 Prozent realisieren.

Spürbare Verringerungen der Projektlaufzeiten

Spürbare Verringerungen der Projektlaufzeiten

Die Anfertigung ausschließlich der spezifischen Werkzeugkomponenten erlaubt eine spürbare Reduktion der Projektlaufzeiten bei Konstruktion und Bau von Neuwerkzeugen. So können die vormaligen Projektlaufzeiten von 12 – 16 Wochen um bis zu 4 – 5 Wochen verringert werden.

Reduzierung des Rüstaufwands in der Serienfertigung

Reduzierung des Rüstaufwands in der Serienfertigung

Die Stammform kann permanent auf der Spritzgießmaschine verbleiben, Wartung und Austausch von Verschleißteilen am Heißkanal können auf der Maschine erfolgen. Das Rüsten beschränkt sich dann auf das Auswechseln der Formplatten. Mit dem SCHUNK Schnellwechselsystem kann der mechanische Rüstaufwand dabei um bis zu 50 Prozent gesenkt werden. In Verbindung mit einer Vorwärmstation kann der Rüst- und Anfahraufwand in der Serienfertigung von Kunststoffteilen nochmals reduziert werden.

Anwendungsbereiche und technische Details

Das Schnellwechselsystem eignet sich besonders als lösbare Verbindung von Werkzeugkomponenten insbesondere von Formplattensatz und Heißkanalplatte. Die notwendige hochpräzise Positionierung bei gleichzeitigem Schutz der Heißkanaldüsen wird dabei durch ein neu entwickeltes System aus Säulen- und Flachführungen erreicht. Die Fixierung erledigt ein von SCHUNK speziell für den Formen- und Werkzeugbau entwickeltes Spannmodul. Das Prinzip wurde von etablierten Greiferwechselsystemen abgeleitet und zum Patent angemeldet. Das Verriegeln erfolgt durch Federkraft. Das Entriegeln erfolgt pneumatisch. Das Schnellwechselsystem hat eine Notentriegelungsfunktion bei Druckausfall und verriegelt auch wenn die pneumatische Betätigung beim Schließen der Spritzgussmaschine vergessen wurde. Die Einzugskraft beträgt 4500 N je Modul und reicht völlig aus, die Werkzeugkomponenten sicher in Position zu halten.

Bild 1: Spannbolzen:

Wesentliches Kernstück von SLIM LOCK ist der Spannbolzen, der die Stammform und den Formplattensatz sicher miteinander verbindet.

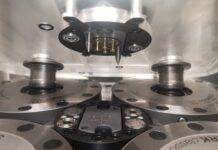

Bild 2: Werkzeug offen:

SLIM LOCK ermöglicht auch bei Einsatz der Heißkanaltechnik ein Stammformkonzept für Spritzgussmaschinen.

Bild 3: Werkzeug geschlossen:

Formplatte und Stammform werden mit SLIM LOCK präzise und sicher verbunden.

SCHUNK vom 17. bis 22. September 2007 auf der EMO in Hannover, Halle 3, Stand H 07.

Kontakt:

SCHUNK GmbH & Co. KG

Bahnhofstr. 106 – 134

D-74348 Lauffen/Neckar

Tel. +49-7133-103-0

Fax +49-7133-103-2399

info@de.schunk.com