Im Showroom bei der Apex Tool Group– ehemals Cooper Power Tools – in Westhausen beeindruckt das umfassende Spektrum unterschiedlicher Montagewerkzeuge der Marke Cleco. Dazu gehören pneumatisch und elektrisch angetriebene, wahlweise kabelgebundene oder mit Akku ausgestattete Schraubwerkzeuge in Gerad-, Winkel- und Pistolenausführung.

Zudem gibt es komplette Montagestationen, deren integrierte Steuerung Anweisungen zur Schraubmontage an einem Bildschirm zeigt, die erforderlichen Parameter zum Schrauben bereitstellt, überwacht und dokumentiert. Eingesetzt werden die Schraubwerkzeuge beispielsweise bei der Montage von Verbrennungs- und Elektromotoren, Karosserien, Getrieben und Hydraulikaggregaten im Fahrzeugbau und in der Luftfahrt, aber auch beim automatisierten Montieren von Rädern auf Fahrzeugen.

Um den aktuellen Forderungen nach hoher Prozesssicherheit und nach dokumentierten Prozessen zu entsprechen, stattet der Hersteller die Montagewerkzeuge mit Sensoren zum Messen von Drehmomenten sowie mit einer digitalen Datenübertragung per Kabel oder Funk (WLAN) aus.

Wie Niko Schindelarz, Supervisor Machining, berichtet, gelten Cleco-Montagewerkzeuge weltweit bei vielen Herstellern in der Industrie als sehr hochwertig, robust, langlebig und zuverlässig. Ein wichtiger Beitrag dazu, so sagt Niko Schindelarz, ist sicher die große Fertigungstiefe bei Apex. Nahezu sämtliche für die Funktion wichtigen Komponenten der Schraubwerkzeuge werden im Unternehmen in Westhausen produziert. Das betrifft vor allem Motor- und Getriebewellen, Hebel, Ventile, Nocken und Gehäuse.

Flexibel für Varianten und individuelle Ausstattungen

„Wegen der Vielzahl an Varianten und der zunehmenden Nachfrage nach individuellen Ausstattungen sind wir gefordert, Bauteile in kleinen Serien und sogar als Einzelstücke sehr kurzfristig zu fertigen“, berichtet Johannes Mäule, Production Engineer in Westhausen. Wie er weiter ausführt, betrifft das sämtliche Fertigungsschritte und -verfahren, vom Drehen, Bohren und Fräsen bis zum Schleifen.

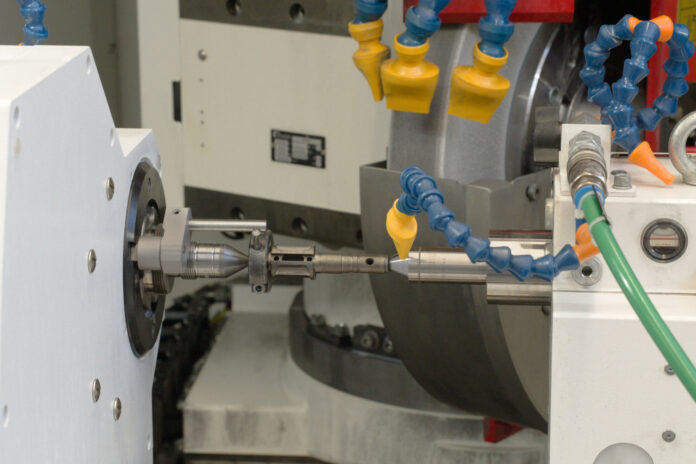

„Speziell unsere Wellen für Motoren und Getriebe müssen wir auf wenige µm genau schleifen. Nur so können wir den äußerst ruhigen Lauf und die lange Lebensdauer unserer Schraubwerkzeuge verwirklichen“, ergänzt Niko Schindelarz.

Doch war das bis vor wenigen Monaten noch sehr aufwendig. Zum Rundschleifen stand lediglich eine bewährte Schleifmaschine zur Verfügung, die man bereits zu Beginn der 1980er Jahre beschafft hatte. Um die Vielzahl an 30 bis 650 mm langen Wellen mit 3 bis 65 mm Durchmesser zu schleifen, war die Maschine immer wieder umständlich manuell umzurüsten. Das stand einer bedarfsgerechten und flexiblen Fertigung entgegen.

„Vor allem war es zunehmend unwirtschaftlich. Rüstzeiten dauerten meist zwei- bis dreimal so lange wie die Bearbeitungszeiten“, erläutert Johannes Mäule. Zudem waren die Genauigkeiten in Durchmessern und Zylindrizität speziell bei langen, schlanken Wellen nur mit einigem Aufwand zu erreichen, wie Niko Schindelarz berichtet.

Wie er weiter sagt, war das allein erfahrenen und seit vielen Jahren mit dem Schleifen betrauten Fachkräften möglich. „Diese Fachkräfte wechseln derzeit und in den kommenden Jahren in den Ruhestand. Damit steht uns deren Know-how nicht mehr zur Verfügung. Die Ausbildung von Nachwuchskräften konzentriert sich aber inzwischen auf andere Aspekte als noch vor einigen Jahren. Manuelle Eingriffe an Maschinen sind eher unerwünscht, dafür stehen die Programmierung und die optimale Parametrierung der Prozesse im Vordergrund“, führt Niko Schindelarz aus.

Generationswechsel

In dieser Situation entschieden die Verantwortlichen bei Apex, beim Schleifen – ebenso wie bei anderen Bearbeitungsverfahren – in aktuelle Technologie zu investieren. Denn aus dem gewandelten technischen Umfeld ergeben sich zahlreiche weiterreichende Forderungen an Maschinen und Fertigungsanlagen.

Neben einer hohen Flexibilität betrifft dies beispielsweise Möglichkeiten, Prozesse automatisiert zu überwachen sowie Prozess- und Produktionsdaten in ein digitales Netzwerk – smart factory – zu übertragen.

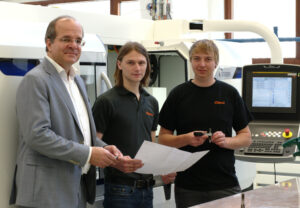

„Zudem können wir nur mit aktueller und zukunftsorientierter Technologie als attraktiver Arbeitgeber auftreten und den dringend benötigten Nachwuchs für Tätigkeiten in unserem Unternehmen begeistern“, ergänzt Niko Schindelarz. Nach umfassenden Vergleichen unterschiedlicher Maschinenkonzepte entschieden sich er und Johannes Mäule, in eine Universal-Rundschleifmaschine S31 von Studer zu investieren.

Dank kurzer Rüstzeiten hoch flexibel

Wie Niko Schindelarz berichtet, sei es zunächst darum gegangen, die Bedarfsanalyse sorgfältig zu erstellen, um von den kaufmännisch Verantwortlichen im US-amerikanischen Konzern die Zustimmung für das erforderliche Budget zu bekommen. „Wir konnten aber anhand der betrieblichen Vorteile eindeutig nachweisen, dass sich die – im Vergleich zu Wettbewerbsprodukten – höhere Erst-Investition rasch als profitabel erweisen wird“, sagen Johannes Mäule und Niko Schindelarz übereinstimmend.

Die Fertigungstechniker in Westhausen können das gesamte Spektrum an Wellen inzwischen auf nur einer Maschine schleifen. Zum Rüsten der Werkstücke und zum Rüsten der Schleifscheiben ist die Rundschleifmaschine S31 trotz der vollständigen Umhausung sehr gut zugänglich. Übereinstimmend mit Maschinenbedienern lobt Niko Schindelarz vor allem die sehr gute Arbeitsergonomie. So profitieren die Fertigungstechniker in Westhausen von deutlich kürzeren Rüstzeiten gegenüber den ehemaligen Schleifmaschinen.

Wesentlich trägt dazu auch die spezielle, nur auf Schleifmaschinen von Studer verfügbare Funktion Quick-Set bei. Dazu berichtet Cornelius Wecht, bei Studer für den Vertrieb in Süddeutschland verantwortlich: „Dank Quick-Set speichert die Steuerung die genauen Abmessungen aller auf der Schleifmaschine eingesetzten Schleifscheiben. Deshalb kann man auch bereits mehrfach genutzte, wiederholt abgerichtete Schleifscheiben kurzfristig rüsten und erneut unverzüglich nutzen. Die Steuerung kennt nach dem Einwechseln der Schleifscheibe die genauen Abmessungen, ein erneutes Messen oder gar Abrichten auf der Maschine entfällt.“

Als weiteren Vorteil erachten die Schleifer in Westhausen die Möglichkeit, Profilschleifscheiben direkt auf der Rundschleifmaschine abrichten zu können. Dazu stellt die Software StuderDress entsprechende Zyklen bereit. Mit ihnen werden an den Profilschleifscheiben nur die jeweils benötigten Geometrien rotativ abgerichtet. Wie Niko Schindelarz bestätigt, verkürzt das zum einen die Rüst- und Nebenzeiten. Zum anderen sorgt es für höhere Genauigkeiten und bessere Oberflächen an den geschliffenen Bauteilen.

Ideal zum Programmieren in der Werkstatt

Für Niko Schindelarz bietet vor allem auch das Steuerungskonzept der Rundschleifmaschine S31 ihre Vorteile. Wie er betont, ist die Bedienoberfläche sehr gut verständlich. Die Bediener und Programmierer werden übersichtlich mit Grafiken und Dialogen durch die Eingabefelder geführt. Zudem verfügt die Steuerung über eine Datenbank mit allen zum Schleifen erforderlichen Parametern.

„Wir bezeichnen das als StuderTechnology Integrated“, erläutert dazu Cornelius Wecht. Anhand der Werkstückgeometrien sowie der geforderten Genauigkeiten und Oberflächengüte wählt der Maschinenbediener die von der Software vorgeschlagenen Parameter. Mit ihnen verwirklicht die Rundschleifmaschine zuverlässig stets ein brauchbares Schleifergebnis.

Jederzeit kann der erfahrene Schleifer die vorgegebenen Parameter anpassen und somit den Schleifprozess weiter optimieren. „Damit erweist sich die S31 als ideal für die Werkstattpraxis. Flexibel kann bei uns jede ausgebildete Fachkraft für spanende Bearbeitung auch an der Rundschleifmaschine arbeiten. Spezialwissen zum Schleifen ist nicht nötig. Das schafft uns höchste Flexibilität“, berichtet Niko Schindelarz.

Universell durch B-Achse

Auf der Rundschleifmaschine S31 bei der Apex Tool Group in Westhausen ist der Schleifspindelstock mit einer B-Achse ausgeführt. In Schritten von 1° kann der Schleifspindelstock geschwenkt werden. Aufgebaut sind zwei Spindelantriebe mit je einer Schleifscheibe zum gerade und zum schräg Einstechen. Auch das trägt zu kurzen Rüstzeiten und zu höchster Flexibilität bei.

„In einem Ablauf können wir ohne Rüstarbeiten an einem Werkstück gerade und schräg einstechschleifen. Somit lassen sich nahezu sämtliche Bauteile komplett in einer Aufspannung fertig bearbeiten“, erläutert Niko Schindelarz die Vorteile der B-Achse und betont ausdrücklich: „Mit der Ausstattung, die wir für uns gewählt haben, hat die Rundschleifmaschine S31 letztlich das Attribut ‚universal‘ vollauf verdient. Wenn es eine Rundschleifmaschine gibt, auf die das Merkmal universal zutrifft, dann ist es die Studer S31.“

Nach nunmehr knapp fünf Monaten hat die Rundschleifmaschine S31 in Westhausen bewiesen, dass sie die weitreichenden Forderungen der Werkzeughersteller rundum füllt.

Beratung und Service vorbildlich

Einen weiteren wichtigen Aspekt bei Investitionen in Fertigungsanlagen führt Johannes Mäule an: „Für eine spezielle Technologie wie das Schleifen verfügen Fertigungstechniker meist nur über allgemeines Fachwissen. Das betrifft vor allem innovative Ausstattungsmerkmale an Maschinen und deren spezifische Vorteile in Bezug auf individuelle Forderungen.“

Wie Niko Schindelarz hinzufügt, war das Recherchieren über die aktuelle Schleiftechnologie zunächst nicht ganz so einfach. „Doch die Spezialisten von Studer haben uns sehr ausführlich und vor allem offen und ehrlich beraten. Gemeinsam konnten wir in einigen Schritten die für uns optimale Konfiguration der Rundschleifmaschine erarbeiten“, berichtet er weiter. Das hat für das nötige Vertrauen gesorgt, das erforderlich war, um zuversichtlich in die doch aufwendige Rundschleifmaschine S31 zu investieren.

„Wichtig war für uns auch, dass der Service und die technischen Berater regional vertreten sind und uns innerhalb kurzer Zeit direkt in der Fertigung beraten und unterstützen können. Nur das gewährleistet, dass die aktuelle und zukunftsgerichtete Investition in die S31 sich auf Dauer als profitabel erweist“, hebt Niko Schindelarz hervor. Wie er zusammenfasst, hat Studer mit seinen Spezialisten und seiner Universal-Rundschleifmaschine S31 alle gestellten Kriterien rundum erfüllt.

Kontakt: