Neben allgemeinen Trends und Herausforderungen in der Automobilproduktion, wie kürzere Innovationszyklen oder Individualisierung, ist insbesondere die Elektromobilität ein neuer Faktor der Variantensteigerung bei der Produktion verschiedener Fahrzeugtypen. Gleichzeitig sinkt das Produktionsvolumen pro Fahrzeugvariante, sodass die Kosten der Produktion auf immer weniger Fahrzeuge umgelegt werden können.

Dies erfordert Effizienzsteigerungsmaßnahmen, um auch in einer Kleinserienproduktion eine hohe Produktqualität bei gleichzeitig weniger Aufwand zu erreichen. Im Forschungsprojekt „Produktionseffizienz in der Kleinserie“ (ProeK) wurden deshalb neuartige praxisorientierte technische Lösungen erforscht, um Kleinserien im Zukunftsfeld der Elektromobilität möglichst kostengünstig, effizient und flexibel herstellen zu können.

Um die Effizienzsteigerungen in der Produktion wesentlicher Komponenten abzubilden, gliederte sich das Forschungsprojekt in die beiden Teilprojekte „Außenhaut“ und „Karosserie“. Die beteiligten Projektpartner deckten dabei die für eine erfolgreiche Bearbeitung des Vorhabens benötigten Kompetenzen ab: StreetScooter und e.GO Mobile (Elektrofahrzeughersteller), das LBBZ (Komponentenhersteller Karosserie und Fügetechnologieexperte), die FH Aachen und die Abteilung Fahrzeugproduktion des WZL der RWTH Aachen (Forschungspartner) sowie Trumpf als assoziierter Partner (Hersteller laserbasierter Produktionssysteme).

Teilprojekte „Karosserie“ und „Außenhaut“

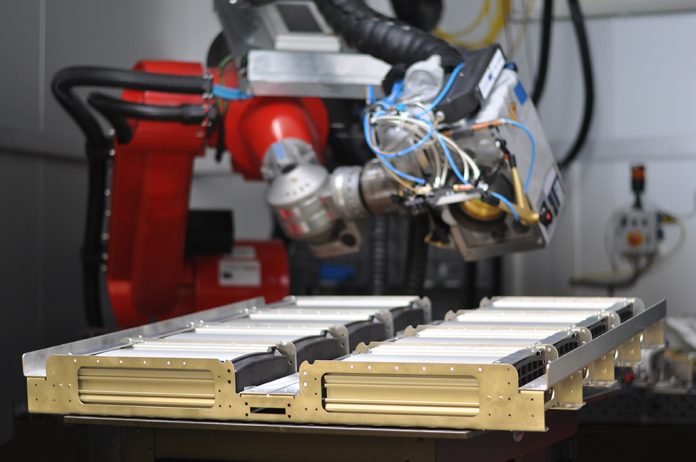

Das Teilprojekt „Karosserie“ fokussierte Aufwandsreduzierung und Ressourcenschonung im Vorrichtungsbau. Das Konzept des vorrichtungsarmen Fügens mittels Steckverbindungen der Bauteile als bauteilintegrierte Vorrichtungsfunktionen wurde hierzu anhand elektromobilitätsspezifischer neuer Karosseriebaugruppen wie dem Batteriepackgehäuse weiterentwickelt.

Eine entsprechende alternative Produktionskette von der Bauteilherstellung bis zum Fügekonzept erlaubt mehr Flexibilität und Materialersparnisse beim Einsatz von Kantbauteilen und Laserstrahlschweißverfahren. Neben den Steckverbindungen konnte die gesamte Anzahl der benötigten Bauteile durch eine effizientere Herstellung und Fügekonzept für Fahrzeugrahmen aus Profilen verringert werden.

Im Teilprojekt „Außenhaut“ lag der Schwerpunkt auf Aufwandsreduzierung und Ressourcenschonung bei der Qualitätseinstellung und -sicherung. Dazu wurden verschiedene Konzepte für einen integrierten Justierprozess untersucht, für deren Grundlage Werkzeuge zur adaptiven Qualitätseinstellung entwickelt wurden.

Dies umfasste den Einsatz von additiv gefertigten Toleranzausgleichselementen sowie den Einsatz von Vernetzung und maschinellem Lernen zur adaptiven Einstellung von Fügeprozessen. Durch den integrierten Justierprozess wurden Ausschuss und Nacharbeit reduziert. Die weiterhin, wenngleich weniger, benötigte Nacharbeit wurde durch additiv gefertigte Lehren zur Einstellung von Exterieurbauteilen sowie durch Werkzeugführung unterstützt.

In enger Zusammenarbeit der beteiligten Partner konnten mithilfe der beiden Teilprojekte somit Lösungen für eine effizientere Kleinserienproduktion entlang der Wertschöpfungskette einer Elektromobilproduktion erforscht werden. Diese Lösungen fanden bereits praktische Umsetzung und führten zu Patenten, beispielsweise für additiv gefertigte adaptive Scharniere. Die entwickelten technischen Lösungen und die dazugehörigen Umsetzungskonzepte leisten somit einen nachhaltigen Beitrag für die Elektromobilproduktion in Nordrhein-Westfalen.

Das Forschungsprojekt „Produktionseffizienz in der Kleinserie“ (ProeK) wurde im Zeitraum von 2017 bis 2020 bearbeitet und vom Europäischen Fond für Regionale Entwicklung (EFRE) finanziell unterstützt.

Kontakt: