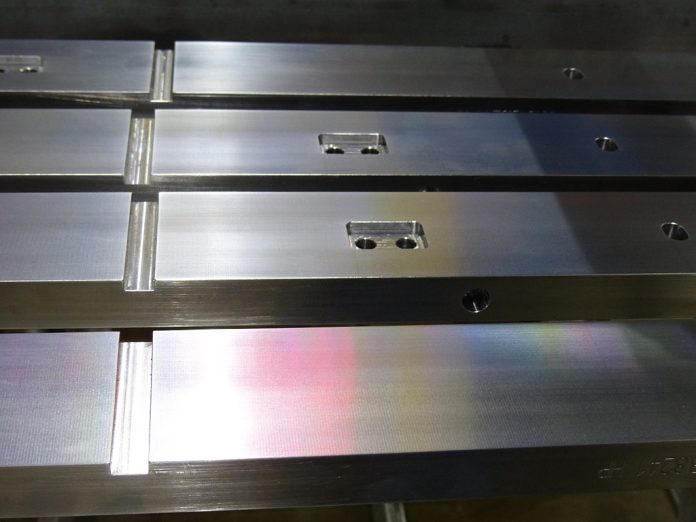

Im November 2019 hat OSG seinen Geschäftsbereich um die Kaltumformung erweitert. In diesem neuen Coldforming-Verbund stellt OSG EX-CELL-O in Eislingen Kaltwalz-Maschinen her. Für unterschiedliche Werkstücke wurde so unter anderem ein Werkzeugträger mit einer Konizitätsverstellung entwickelt. Damit kompensiert man einen Härteverzug, der meist durch das Induktivhärten entsteht.

Die Bauteile für diesen Werkzeugträger wurden bislang von einem Marktbegleiter des Unternehmens Pausewang gefertigt bzw. gefräst. Im Anschluss gingen diese Bauteile wieder zu OSG EX-CELL-O, um die konvexen und konkaven Radien zu schleifen. Allein diesen Schleifprozess beziffert Rafael Schweda, verantwortlich für die Maschinen und das Retrofit bei OSG EX-CELL-O mit zwei bis drei Tage: „Das war ein sehr kostenintensiver Aufwand, denn diese Operation war nicht ganz einfach und hat sich inklusive dem Rüsten sehr zeitaufwändig gestaltet. Als Herr Pausewang mir in Aussicht stellte, diesen Prozess zu eliminieren, konnte ich das zunächst nicht glauben.“ Und dennoch ist es gelungen.

Für die entsprechenden Gleiteigenschaften war eine Oberfläche von Ra 0,8 vorgegeben. Bereits beim Musterwerkstück hat man in Gingen allein mit dem Fräsen einen Mittenrauwert von Ra 0,49 erreicht. Diesem Ergebnis gingen zunächst entsprechende Tests voraus. Auf Empfehlung von Bruno Göpfrich, technischer Vertrieb bei OSG kam der neue VHM Radiusfräser AE-BM-H, 8 mm Ø, mit vier Schneiden zum Einsatz. Ein Fräswerkzeug, das von OSG erstmals Ende 2019 vorgestellt wurde und für Härten bis 70 HRC ausgelegt ist.

In Gingen geht es dagegen bei diesen Bauteilen aus Toolox 33 um einen relativ unproblematischen Werkstoff. Nach Festlegung der Frässtrategie sowie Schnittdaten funktioniert dieser Fräser demnach aber auch bei weichen Werkstoffen. Für Bruno Göpfrich ist das nicht überraschend: „Obwohl dieser Fräser einen negativen Spanwinkel hat, überzeugt er hier bei den hochwertigen Oberflächen in einem weichen Werkstoff, für den man normalerweise einen positiven Spanwinkel benötigt. Das liegt überwiegend an der Schneiden-Geometrie wie an der neuen DUROREY-Beschichtung mit einer sehr feinen Körnung.“

Fräsweg von über 1.000 m, maßhaltig und zuverlässig

Selbstverständlich war bei dem Vorhaben zunächst die Qualität der Oberflächen vorrangig. Aufgrund der engen Termine waren für Geschäftsführer Holger Pausewang allerdings auch die Prozesssicherheit wie die Standzeiten von Bedeutung: „Als wir uns für diesen Weg entschlossen hatten, war klar, wir können kein Risiko eingehen.“

„Deshalb haben wir einerseits ein Werkzeug benötigt, mit dem wir diese Oberflächen maßhaltig fräsen können. Andererseits ist der Fräser über 40 Stunden im Eingriff. Das entspricht einem Fräsweg von über 1.000 m. Das sollte natürlich auch zuverlässig und prozesssicher gehen. Mit OSG hatten wir aber schon positive Erfahrungen und auch bei diesem Einsatz hat das funktioniert. Die Schneide hat danach noch wie neu ausgesehen.“

Unabhängig davon, setzt man in Gingen nahezu ausschließlich auf Premiumhersteller, denn zum einen bestätigen demnach die Erfahrungen, dass man damit auf der sicheren und gleichzeitig produktiven Seite ist. Zum anderen, so Holger Pausewang, kann man von „Katalogware“ keine so individuelle Beratung erwarten.

Bei den Tests im Vorfeld wurde das Fräswerkzeug 20° angestellt, um bei dem Durchmesser von 8 mm den Eingriffsdurchmesser von 2 mm auf ca. 4 mm zu verdoppeln. Die Schnittdaten definierte man mit einem Schlichtaufmaß von 0,1 mm, einen Zeilensprung von 0,1 mm sowie die Vorschubgeschwindigkeit mit 3.000 mm/min.

Neben diesen Schnittdaten, der zuverlässig gefertigten Qualität überzeugt der AE-BM-H allerdings noch in einem anderen Punkt. Dazu Dennis Bosch, Programmierer bei Pausewang: „Für uns als Programmierer sind Premium-Werkzeuge natürlich meist ein Vorteil. Das gilt auch hier, denn wenn 8 mm draufsteht, stimmt das bei OSG auch. Durch diese hohe und konstante Maßhaltigkeit des Fräsers muss ich im System nichts mehr anpassen.“

OSG verspricht in diesem Bereich maximale Radiustoleranzen von 2 µm bis 3 µm. Nun sind diese Bauteile zwar eine Sonderanfertigung. Trotzdem ist die Einsparung von zwei bis drei Tagen, durch das Eliminieren des Schleifens, enorm. Hochgerechnet auf kleine und mittlere Serien bringt solch eine Substitution Kosten- und Zeiteinsparungen, die ganz sicher zu wesentlich mehr Wettbewerbsfähigkeit beitragen

Kontakt: