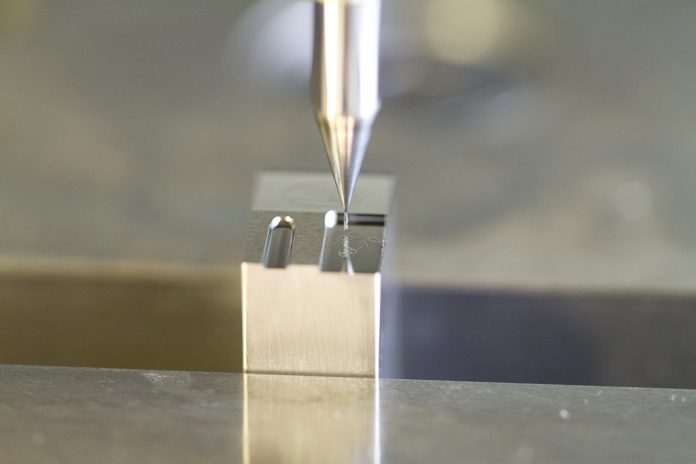

In Arbeitsbereichen von 2 mm bis hin zu 0,1 mm, die gemeinhin das Spektrum der Mikrozerspanung kennzeichnen, kommt es auf höchste Präzision an. Um das Werkstück in solchen Dimensionen prozesssicher und wirtschaftlich bearbeiten zu können, sind nicht nur hochpräzise Werkzeuge mit speziellen Geometrien gefragt, sondern auch effiziente Beschichtungslösungen. Eine genaue Abstimmung zwischen Geometrie, Werkstoff und Beschichtung ist hierbei enorm wichtig. Mit CemeCon haben Werkzeughersteller dafür einen geeigneten Partner an ihrer Seite.

„Mit unserer Premium-Engineeringdienstleistung steht das Werkzeug in seiner kundenspezifischen Form und Funktion im Mittelpunkt: Von der Auswahl der Präparation, des Beschichtungsverfahrens, der Schichtspezifikation mit Schichtwerkstoff, Schichtdicke und Toleranz bis hin zum Finish entsteht so eine werkzeugspezifische und somit kundenindividuelle Premiumbeschichtung. Bei neuen Geometrien, innovativen Werkzeugkonzepten und besonderen Anwendungen – also wie zum Bespiel bei Werkzeugen für die Mikrozerspanung – geht der Weg immer mehr zu eben dieser vollständig engineerten Premium-Beschichtung.“

„Dies geht bis hin zum Projektieren einer Beschichtungslösung durch die CemeCon-Experten in enger Zusammenarbeit mit dem Werkzeughersteller, die genau auf die Werkzeug- und Anwendungsanforderungen zugeschnitten ist“, beschreibt Manfred Weigand, Produktmanager Round Tools bei CemeCon, wie aus den zahlreichen Optionen eine Premiumbeschichtung entsteht.

So glatt wie keine andere

Gerade wenn jedes µm über den Erfolg oder Misserfolg eines Mikrowerkzeuges entscheidet, müssen Werkzeughersteller sich auf die Leistungsfähigkeit der Beschichtungen verlassen können. Kompromisslose Glätte ist da absolute Bedingung. „Das HiPIMS-Verfahren ist dabei der Schlüssel zum Erfolg. Denn Beschichtungsfehler wie Droplets können mit der einzigartigen Technologie prozessbedingt erst gar nicht aufkommen. So entstehen extrem glatte Beschichtungslösungen, die auch den geringen Toleranzen der Miniaturfertigung gerecht werden“, so Manfred Weigand.

Im Einsatz auf Zerspanwerkzeugen verringern solche makellos glatten Oberflächen sowohl Reibung als auch Aufbauschneiden, gleichzeitig verkürzt sich die Kontaktzeit zwischen Span und Werkzeug. So wird die Hitze mit dem Span abgeführt, der Oxidationsverschleiß fällt deutlich niedriger aus. Das Resultat ist eine lange Lebensdauer – auch bei der Trocken- und/oder HSC-Bearbeitung.

Viel positive Eigenschaften

Und nicht nur dank der extrem glatten Oberflächen eignen sich die HiPIMS-Beschichtungen hervorragend für den Einsatz auf Mikrowerkzeugen. Dazu Manfred Weigand: „Sie vereinen außergewöhnlich viele positive Eigenschaften in sich: HiPIMS Beschichtungen sind – wie zuvor beschrieben – extrem glatt und zudem unvergleichlich haftfest, hart und gleichzeitig zäh, haben eine feinkörnige, sehr dichte Morphologie, eine niedrigere Eigenspannung und eine hohe thermische Stabilität – und wirken so effektiv dem Abrasionsverschleiß entgegen. Diese Kombination schafft kein anderes Beschichtungsverfahren!“

Ein weiteres Plus in der Mikrobearbeitung sind geringe Schichtdicken: Ultradünne Beschichtungen um die 1µm haben (fast) keinen Einfluss auf die filigrane Geometrie der Werkzeuge. Dank des HiPIMS-Verfahrens werden die Schneidkanten weder beeinflusst noch ungewollt verrundet. Zudem ermöglicht HiPIMS ein homogenes Schichtwachstum auf komplexen Werkzeuggeometrien rund um die Schneidkante. Das sorgt für eine homogene Schichtdickenverteilung in sehr engen Toleranzen, die bei der Mikrozerspanung gefordert sind.

InoxaCon für anspruchsvolle Anwendungen

Gerade in der Miniaturfertigung sind Verschleißfestigkeit und Temperaturbeständigkeit der Werkzeuge entscheidende Faktoren für die Wirtschaftlichkeit der Produktion. Das gilt besonders, wenn sehr harte Materialien wie zum Beispiel Chrom-Kobalt-Legierungen in der Medizintechnik zerspant werden müssen. „Die verwendeten Legierungen sind zugleich hart und sehr zäh, haben eine geringe Wärmeleitfähigkeit. Das verursacht hohe Temperaturen an der Schneide beim Zerspanen.“

„Zudem ist bei der Herstellung von Implantaten die erreichte Oberflächengüte entscheidend. Hier müssen unbedingt Unebenheiten vermieden werden, in denen sich Partikel und Bakterien sammeln können“, beschreibt Manfred Weigand die Herausforderungen bei der Zerspanung. Da Chrom-Kobalt-Legierungen korrosions- und säurebeständig sind, eignen sie sich auch hervorragend für den Einsatz im Mundraum. Für die Fertigung von Kronen, Brücken oder Inlays werden sehr filigrane Werkzeuge eingesetzt. Das erhöht die Anforderungen zusätzlich.

„Die Zusammensetzung des Schichtwerkstoffes hat einen großen Einfluss im Zerspanprozess. InoxaCon – einer unserer HiPIMS-Schichtwerkstoffe – bringt Werkzeugherstellern entscheidende Vorteile etwa bei der Bearbeitung von Chrom-Kobalt-Legierungen und öffnet ihnen den Weg in den medizinischen Sektor“, so Manfred Weigand. Die glatte Oberfläche von InoxaCon vermindert die Reibung bei der Zerspanung.

Die sehr guten Schichteigenschaften ermöglichen den Einsatz unter härtesten Bedingungen mit geringen Schichtdicken z.B. von 1,5 µm. Deswegen bleiben die Schneidkanten so scharf, dass Vorschub und Schnittgeschwindigkeit für minimale Schnittkräfte gewählt werden können. InoxaCon verhindert Kaltverfestigungen und sorgt für Prozessstabilität – auch da der HiPIMS-Schichtwerkstoff das Werkzeug dank seiner hohen Temperaturstabilität optimal vor Hitze im Zerspanprozess schützt.

Manfred Weigand: „Angepasste Werkzeuge mit einer Beschichtung auf Basis einer InoxaCon-Schichtspezifikationen erzeugen beim Fräsen ausgezeichnete Oberflächen. Damit entfallen die sonst oftmals üblichen, aufwändigen Polierarbeiten an den Implantaten aus Chrom-Kobalt-Legierungen. Das verkürzt die Prozesszeiten enorm und sorgt für eine effizientere automatisierte Fertigung.“

Kontakt: