Ein Maschine sollte aus Altersgründen ausgetauscht und in einem weiteren Schritt, mit einer größeren Maschine die Kapazitäten erweitert sowie zusätzlich das Produktspektrum nach oben angehoben werden. Entschieden hat man sich beim Unternehmen WESKO in Stollberg für das 5-Achs-Bearbeitungszentrum VERSA 645 linear und 12 Monate später für die VERSA 825 von Fehlmann.

Bei diesen Investitionen war die Liste der Anforderungen groß. Entscheidend für ein mehr an Flexibilität war die Kombination einer kleinen mit einer großen Maschine in Verbindung mit einer Automationslösung.

Werkzeugmaschinenhersteller unterschieden sich heute bei Vergleichen innerhalb einer Kategorie meist nur durch die Details. So zumindest sieht es Roland Sandmeier, Verkauf Export bei Fehlmann. Diese Details sah man in Stollberg bei der Investition in zwei Bearbeitungszentren in der großen Flexibilität, der Kompaktheit sowie der Bedienbarkeit der gesamten Anlage.

Für Heiko Lehm, Leiter Werkzeugbau bei WESKO sind diese Details allerdings von enormer Tragweite: „Zunächst ist es so, dass die zweite Maschine erst ein Jahr später installiert wurde. Die aktuelle Anlagenkonfiguration war aber von Beginn an so geplant und alles entsprechend vorbereitet. Deshalb war die Inbetriebnahme der VERSA 825 ein Jahr später innerhalb von vier Tagen erledigt.“

„Zu den vermeintlichen Details: Uns war wichtig, dass die Maschinenbediener beide Bearbeitungszentren inklusive den Robot Compact 80 von vorn im Blick haben. Ein weiteres Endscheidungskriterium waren allerdings auch die Linearantriebe, denn damit sind nicht nur schnellere Verfahrbewegungen möglich sondern durch die gleichmäßigen Geschwindigkeiten auch in Eckbereichen eine präzisere Abbildung. Das heißt, unsere Toleranzen von 1/100 mm erreichen wir damit sicher und auf Dauer. Selbst in den mannlosen Nachtschichten.“

Während man nun in Stollberg in zwei Schichten mit Bediener an der Maschine arbeitet, wird die Nachtschicht für die Elektrodenfertigung genutzt. Hinsichtlich der Kompaktheit und Bedienbarkeit der Anlage werden vergleichbare Maschinen mit integrierter Automation üblicherweise um 180° versetzt aufgestellt.

Fehlmann dagegen ist es gelungen, die Maschinen mit dem Robot Compact 80 so zu positionieren, dass der Bediener immer beide Maschinen im Blick hat. Dazu Roland Sandmeier: „Es mag komisch klingen aber mit dem ersten Strich in der Konstruktion wird bei uns überlegt, wie wir automatisieren und die Maschine bedient werden kann. Das ist wohl auch der Grund für dieses Alleinstellungsmerkmal hinsichtlich des Anlagenkonzepts in dieser Kompaktheit.“

Nur ein Versuch, dann muss die Qualität stimmen

Aktuell werden so seit dem Frühjahr 2018 bzw. Oktober 2019 bei WESKO im Werkzeugbau auf den beiden Bearbeitungszentren zu 70 Prozent hochkomplexe Formeinsätze (weich und hart bis teilweise 60 HRC) für Spritzgießwerkzeuge, kleine Serien, sowie Kupferelektroden gefertigt.

Kupferelektroden deshalb, weil man damit beispielsweise bei Maßkorrekturen sehr genau sieht, wo erodiert wird. Außerdem bringen Erodiermaschinen damit teilweise bessere Ergebnisse, es sind damit feinere Strukturen herzustellen und auch der Verschleiß hält sich in Grenzen. Der Anteil der Kupferelektroden auf den Bearbeitungszentren liegt allerdings nur bei zirka 30 Prozent.

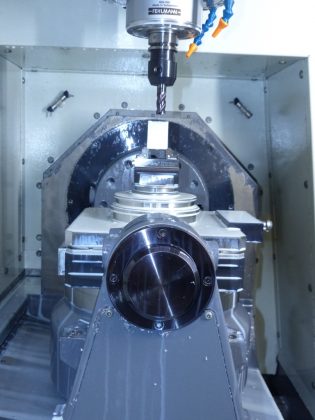

Um mit den beiden Maschinen das gesamte Produktspektrum abzudecken, hat man sich in Stollberg für eine große und eine kleine Maschine entschieden. Während die VERSA 825 mit 20.000 min-1 auch für Schrupparbeiten und größere Bauteile eingesetzt wird, nutzt man die VERSA 645 linear mit 30.000 min-1 auch für die HSC-Bearbeitung.

Allerdings war diese notwendige Vielfalt an Bearbeitungsmöglichkeiten eine kleine Herausforderung für Fehlmann, denn in Stollberg kommen sowohl UPC-Paletten 320 x 320, ITS 85 und 148 wie auch Elektrodenhalter zum Einsatz. Dieses gesamte Equipment musste deshalb in dem Robot Compact 80 mit nur zwei m2 Standfläche integriert werden.

Nun setzt man in Stollberg mit dem Bearbeitungszentrum VERSA 825 trotz der leistungsstarken HSK-A63 Motorspindel mit 120 Nm Drehmoment nicht auf Zerspanvolumen. Überwiegend sind es hochkomplexe Werkstücke, bei denen die Präzision im Vordergrund steht.

Eine Tatsache, die Heiko Lehm pragmatisch sieht: „Im Gegensatz zur Serienfertigung haben wir im Werkzeugbau nur einen Versuch und dann muss die Qualität am Werkstück stimmen. Unsere geforderten Toleranzen wollen wir deshalb sicher erreichen. Man muss hier aber auch Spannmittel und Fräswerkzeuge berücksichtigen. Für Präzision ist Fehlmann aber ohnehin bekannt. Da macht es wenig Sinn, an die Leistungsgrenzen der Maschine zu gehen. Eine 10 Minuten längere Laufzeit sehen wir so als unerheblich, denn die notwendige Wirtschaftlichkeit holen wir über die Automation.“

Nun beschäftigt sich WESKO zu 80 Prozent mit der Konstruktion und Herstellung von Spritzgusswerkzeugen und zu 20 Prozent mit der Teilefertigung. Bei dieser Teilefertigung geht es meist um Nullserien von Steckverbindern. Gefertigt wird hier ebenfalls mit Bearbeitungszentren von Fehlmann, einer PICOMAX 60 und 90 ebenfalls mit Automation. Maschinen, die bereits über 10 Jahre in Betrieb sind, nach wie vor mit der Präzision fräsen, die notwendig ist und auch für Automations-Lehrgänge der Auszubildenden genutzt werden.

Kontakt: