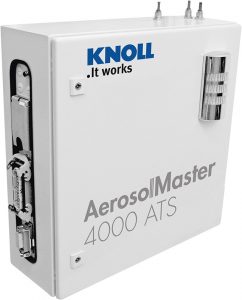

Um Irritationen vorzubeugen: KNOLL Maschinenbau übernahm zum 1. Juli 2019 die Rother Technologie GmbH & Co. KG, Bad Urach, samt aller Patente. Das heißt, das AerosolMaster-System, das auf der von Rother entwickelten ATS-Technologie (Aerosol-Trockenschmierung) beruht, gehört inzwischen zum KNOLL-Produktprogramm. Das gilt für alle Varianten bis hin zum High-End-Gerät AerosolMaster 4000 Cryolub, der das ATS durch kryogene Kühltechnologie ergänzt.

Schon seit fünf Jahren beschäftigt sich KNOLL intensiv mit Alternativen zur in der Metallzerspanung dominierenden Überflutungskühlung durch Kühlschmierstoffe (KSS). Denn Geschäftsführer Matthias Knoll ist sich sicher: „Es gibt Produktionsbereiche, da ist die Minimalmengen- bzw. Trockenschmierung eindeutig überlegen.“

Mit dem eigenen Hochdruck-System ControLube bot KNOLL in den letzten Jahren ein Produkt zur Minimalmengenschmierung (MMS), das ein sehr feines Aerosol erzeugt und gute Schmierergebnisse liefert. Doch die erforderliche Lanze durch die Spindel erwies sich als entscheidender Nachteil und als Bremse für wirtschaftlichen Erfolg.

Seit der EMO 2019 ist das MMS-System ControLube Geschichte. „In die Zukunft gehen wir mit dem von Rother entwickelten AerosolMaster, der in unserer Produktpalette das ControLube-System abgelöst hat“, erklärt Matthias Knoll. „Seine Kerntechnologie – die Aerosol-Trockenschmierung ATS – erreicht eine vergleichbare Aerosol-Feinheit, ist aber viel einfacher zu adaptieren.“

Ein- und Umstieg leicht gemacht

Seit 2009 ist der AerosolMaster auf dem Markt und verhältnismäßig weit verbreitet. So besteht bereits aus Rother-Zeiten eine intensive Zusammenarbeit mit führenden Werkzeugmaschinenherstellern, die auf Kundenwunsch den AerosolMaster in einer OEM-Version als Erstausrüstung integrieren. Zudem haben zahlreiche Zerspaner das System an ihren Maschinen nachgerüstet, da dies einfach und ohne nennenswerte Störung des Produktionsbetriebs möglich ist.

Der Umstieg kann sowohl von herkömmlichen MMS-Systemen erfolgen als auch von nassgekühlten Maschinen. Denn beim ATS wird das Aerosol bevorzugt durch die Kanäle von Werkzeugen mit innerer Kühlmittelzufuhr (IKZ) geleitet. Sind solche nicht vorhanden, kann das Aerosol auch durch spezielle Werkzeugaufnahmen oder externe Düsen zugeführt werden.

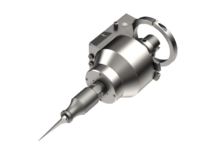

Die enge Zusammenarbeit mit namhaften Werkzeug-Spannsystemherstellern führte beispielsweise zur Entwicklung spezieller Futter für Werkzeuge ohne IKZ, die so gestaltet sind, dass das Aerosolgemisch nach Verlassen der Werkzeugaufnahme exakt in die Spannuten des Werkzeugs gedrückt wird. Es spült diese frei und gelangt selbst bei höchsten Drehzahlen direkt zu den Werkzeugschneiden, wo es seine Schmierwirkung entfalten kann.

So funktioniert Aerosol-Trockenschmierung

Reiner Rother, ehemals Gesellschafter und Geschäftsführer von Rother Technologie, ist jetzt in seiner Eigenschaft als Entwicklungsingenieur MMS bei KNOLL für die Weiterentwicklung von ATS und AerosolMaster zuständig. Er erklärt das Prinzip der Trockenschmierung: „ATS vermeidet die durch Reibung entstehende Hitze, indem feinste Schmierpartikel direkt an die Werkzeugschneide geführt werden und die Kontaktstelle gleichmäßig benetzen. Abgesehen vom Luftstrom ist in den meisten Fällen keine zusätzliche Kühlung erforderlich.“

Das Herzstück des KNOLL AerosolMasters ist ein Druckbehälter, der das spezielle Schmieröl ATS Lubricant enthält, das mit dem Trägermedium Luft über eine spezielle Venturi-Düse in ein feines Aerosol mit einer Tröpfchengröße von 0,1 µm bis 0,4 µm (durchschnittliche Größe 0,25 µm) verwandelt wird.

Außerdem enthält das AerosolMaster-Aggregat eine patentierte Steuer- und Regelungstechnik, über die sich Aerosolerzeugung und -transport abhängig von der jeweiligen Applikation einstellen lassen. Sie sorgt auch dafür, dass der Aerosolstrom konstant bleibt und verlustfrei der Werkzeugschneide zugeführt wird. Ein optimaler Schmierpartikelauftrag reduziert dann wirkungsvoll das Entstehen von Reibungswärme.

„Selbst bei hohen Drehzahlen bis zu 42.000 min-1 und auf langen Distanzen kommt es wegen der extrem feinen Partikel zu keiner Entmischung des Öls“, betont MMS-Fachmann Rother. Auch die Gefahr des Filmabrisses bestehe nicht. Darüber hinaus befördert oder bläst das ATS-Medium die Späne unmittelbar aus der Zerspanungszone, so dass zum Beispiel beim Fräsen tiefer Kavitäten das gefürchtete Späneüberfahren prozesssicher vermieden wird.

Der Schmierstoffvorrat wird übrigens steuerungsseitig überwacht. Die Nachfüllung erfolgt je nach Anlagentyp entweder manuell oder automatisch über das Nachfüllaggregat NFA.

Produktivitätssteigernde und kostensparende Technik

Einschränkungen, die von herkömmlichen MMS-Systemen bekannt sind – wie zum Beispiel Entmischung, Dosierung, Regelung, Leitungslänge, Einsatz kleiner Werkzeuge mit Kühlkanaldurchmesser < 0,5 mm – gibt es bei ATS nicht. Vielmehr berichten Anwender von deutlicher verbesserter Produktivität und Prozesssicherheit.

Laut Reiner Rother erhöhe sich durch die signifikant reduzierte Hitzeentwicklung in der Eingriffszone die Standzeit des eingesetzten Fräsers je nach Applikation um bis zu 30 Prozent gegenüber anderen MMS-Systemen. Alternativ lassen sich – bei gleicher Standzeitvorgabe – die Schnittdaten erhöhen und die Produktivität der Zerspanung steigern.

Weitere Kostenvorteile ergeben sich durch die entstehenden trockenen Späne (Entsorgung) und Werkstücke (Weiterverarbeitung). Vor dem Hintergrund des geringen Schmierstoffverbrauchs (etwa 3 bis 25 ml/h) reduzieren sich die hohen Bereitstellungs- und Entsorgungskosten von Kühlschmiermitteln fast auf null.

Auch die Maschinenreinigung, die bei Überflutungskühlung immer wieder erforderlich ist, wird bei ATS fast überflüssig. Und was die Energieeffizienz anbelangt – ein Thema, das KNOLL in vielen Bereichen vorantreibt – zeigen die AerosolMaster-Anlagen großes Potenzial: Der Energieverbrauch pro Maschine ist im Vergleich zu zentralen KSS-Anlagen um bis zu 60 Prozent geringer.

Für jede Anwendung die perfekt abgestimmte ATS-Lösung

KNOLL AerosolMaster-Aggregate gibt es für verschiedene Produktionsanforderungen – vom AerosolMaster 800 ATS für Fräs- und Drehmaschinen, bei denen drei verschiedene Aerosolmengen ausreichen, bis hin zum AerosolMaster 4000 ATS, der für Bearbeitungsprozesse ausgelegt ist, bei denen viele unterschiedliche Aerosolmengen gefordert sind. Bei ihm kann der Anwender aus 30 Programmen wählen, die dann über eine Anbindung zur Maschine direkt abgerufen werden.

Bei der Schwerzerspanung von Titan und anderen kaum wärmeleitenden Materialien stößt ATS an seine Grenzen. Doch auch hierfür hat KNOLL eine Lösung zu bieten: Der AerosolMaster 4000 Cryolub kombiniert ATS mit kryogener Kühltechnologie. Das heißt, ergänzend zur Aerosol-Trockenschmierung wird flüssiges CO2 in einer separaten Leitung zur Zerspanungskontaktzone geführt, die sich dadurch auf eine Temperatur bis zu -78 Grad Celsius abkühlen lässt.

Die Kühlleistung kann wie die Aerosolsättigung bedarfsgerecht und somit bauteil- und materialabhängig eingestellt werden. Reiner Rother weiß aus Erfahrung: „Während wir mit dem ‚normalen‘ AerosolMaster eine Produktivitätssteigerung von 30 bis 70 Prozent erreichen, liegt diese mit der Cryo-Anlage zwischen 70 und 200 Prozent. Bei einem solchen Effekt sind die Maschinenhersteller sogar bereit, die zusätzliche Lanze durch die Spindel zu akzeptieren.“

Kontakt: