An Wälzlager werden gleichzeitig mehrere unterschiedliche Aufgaben gestellt: Einerseits sollen sie eine stabile Lagerung der Wellen gewährleisten, andererseits aber auch geringe Kraftübertragungsverluste und eine hohe Lebensdauer ermöglichen. Die sich daraus ergebenden Anforderungen an Werkstoff, Geometrie, Formgenauigkeit und Oberflächenrauheit stellen eine besondere fertigungstechnische Herausforderung dar, da die aktuellen Qualitätsansprüche den Einsatz zahlreicher Präzisionsmessgeräte in der Produktion erfordern.

So werden die Abmessungen mit einem Koordinatenmessgerät erfasst, Form und Geräuschentwicklung auf einem Formmessgerät, die Oberflächenrauheit auf einem Oberflächenmessgerät und die Kontur (z.B. der Kantenradius) auf einer Konturmessstation. Das bedeutet hohe Investitions- und Betriebskosten. Nicht zuletzt muss der Bediener das Werkstück auf all den verschiedenen Stationen einrichten, wodurch der Zeitaufwand für den Messprozess und der Arbeitsaufwand für den Bediener enorm hoch sind.

Bis zu 46 % Einsparungen in den Betriebskosten

Klingelnberg verfolgt den Ansatz, diese Prozesse in einem Arbeitsgang, als Komplettmessung auszuführen. Ein Klingelnberg Präzisionsmesszentrum kann in kürzester Zeit und in einem einzigen, automatisierten Arbeitszyklus Abmessungen, Form, Kontur und Oberflächenrauheit erfassen. Neben geringeren Investitionskosten ergeben sich laut Klingelnberg dadurch auch Einsparungen in den Betriebskosten von durchschnittlich 46 % gegenüber der branchenüblichen Praxis.

Hinzu kommt, dass die Präzisionsmesszentren von Klingelnberg die erforderliche Messgenauigkeit auch dann gewährleisten, wenn sie direkt in der Produktion eingesetzt werden. Damit entfallen nicht nur die Kosten für die Klimatisierung, sondern das Messzentrum kann in den Fertigungsprozess direkt integriert werden. Folglich müssen nicht mehrere verschiedene Maschinen aufgestellt werden. Der Kunde profitiert zusätzlich, indem er wertvolle Produktionsfläche einspart.

Das Präzisionsmesszentrum

Alle Klingelnberg Präzisionsmesszentren sind mit hochbelastbaren stabilen Betten aus Guss und gehärteten Führungskörpern ausgestattet. Da alle Teile der Maschine ein ähnliches und vorhersehbares Temperaturverhalten aufweisen, ist eine entsprechende Temperaturkompensation gewährleistet. Durch den vollständigen Verzicht auf Granit ist das Messzentrum darüber hinaus komplett unempfindlich gegenüber Feuchtigkeit.

Die Messgenauigkeit kann so in einem Temperaturbereich von 15 °C bis 35 °C bei einer maximal zulässigen Temperaturschwankung von 2 K pro Stunde und 12 K pro Tag erreicht werden. Für die Aufstellung im Produktionsbereich besteht die Möglichkeit, das Messzentrum mit einer schwingungsisolierten Plattform auszustatten, um es vollständig von äußeren Einflüssen zu entkoppeln.

Der Drehtisch garantiert eine Standard-Rundlaufabweichung von weniger als 0,2 μm. Das von Klingelnberg entwickelte 3D NANOSCAN Tastsystem garantiert zuverlässige Formmessungen. Eine automatische Aufspannvorrichtung mit drei Spannbacken ermöglicht kontrollierte Aufspannvorgänge mit geringer Spannkraft.

Für sehr schmale Ringe können an den Spannbacken Magnete angebracht werden, um das Werkstück zu fixieren. Dies erlaubt Formmessungen mit hoher Präzision, bei denen der Einfluss der Aufspannung auf die Messergebnisse vollständig ausgeschlossen ist.

Komplettmessungen an Wälzlagern: Done in one

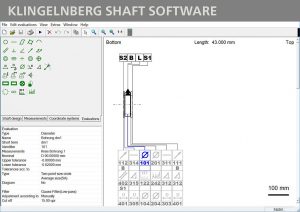

Mit der Klingelnberg Software „Welle“ ist die Erstellung eines Messprogramms kinderleicht. Für Wälzlager kann ein automatischer Messablauf auf Basis einer Parameterbeschreibung der Wälzlager erstellt werden. So muss das Messprogramm für einen Lagertyp nur einmal erzeugt werden. Mit dem Einlesen der Parameter von einer Datenquelle wird der Messzyklus für unterschiedliche Größen ein und desselben Lagertyps automatisch, d. h. ohne Zutun des Benutzers, generiert.

Die Ergebnissen unterschiedlicher Messaufgaben werden in standardisierten Tabellen mit den Istwerten, den Nennmaßen und den Toleranzen für Form- und Lagetoleranzmessungen sowie Graphen dargestellt. So kann der Benutzer erkennen welche Art von Formfehler vorliegt. So bekommt der Bediener alle erforderlichen Informationen an die Hand, um den Fertigungsprozess zu analysieren und entsprechende Qualitätssicherungsmaßnahmen festzulegen.

Bei der Messung der Oberflächenrauheit kann für die Darstellung der Ergebnisse je nach Normanforderungen zwischen einer graphischen Ansicht und der Auflistung der jeweiligen Werte ausgewählt werden. Außerdem sind spezielle Auswertungen möglich, wie beispielsweise die Fast Fourier Transformation (FFT) zur Analyse von Rundheitsfehlern sowie von unerwünschter Geräuschentwicklung im Lager.

Da alle diese Analysen an demselben Messzentrum mit einem schnellen Drehtisch und einem Tastsystem durchgeführt werden, reduziert sich der Zeitaufwand für das Messen laut Klingelnberg auf bis zu 46 % im Vergleich zu herkömmlichen Einrichtungsprozessen.

All diese Messungen können im Fertigungsbereich durchgeführt werden. Klingelnberg Präzisionsmesszentren wurden nicht nur mit integrierter Temperaturkompensation entwickelt, in ihnen ist auch ein Temperaturmodell hinterlegt, um so höchste Messgenauigkeit auch im Produktionsumfeld zu gewährleisten. Als zusätzliche Maßnahme werden Wälzlager und Linearführungen verwendet, um die hohe Robustheit im Vergleich zu herkömmlichen Koordinatenmessgeräten mit Luftlagern und –führungen zu gewährleisten.

Kontakt: