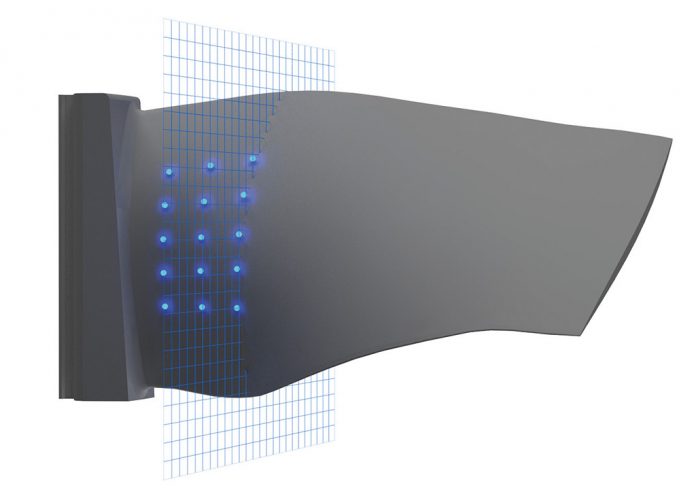

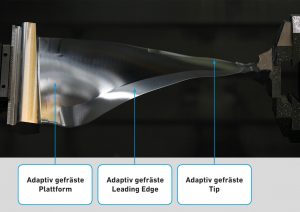

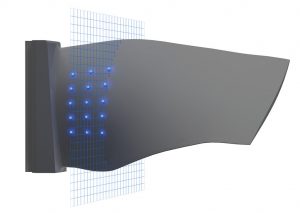

Das automatisierte adaptive Fräsen von Turbinenschaufeln ist nur einer der zahlreichen Bereiche, in denen Liechti Engineering für Hersteller hochwertiger Komponenten für die Luft- und Raumfahrt einen Mehrwert schafft: Während das adaptive Fräsen weithin bekannt ist, stellt die Automatisierung, die Liechti nun ins Spiel bringt, eine echten Wandel dar.

Beim automatisierten adaptiven Fräsen von Turbinenschaufeln wird das Werkstück in der Maschine vermessen und die CAM-Software TURBOSOFT für die computerunterstützte Fertigung erzeugt und optimiert darauf basierend den Werkzeugpfad. Die Fräsmaschine startet dann die automatische Bearbeitung der Schaufel – ohne jeglichen Bedienereingriff – mit höchster Produktivität und Qualität.

Diese Lösung, die sich vollständig in flexible Fertigungssysteme integrierten lässt, stellt für die Hersteller von Turbinenschaufeln einen deutlichen Mehrwert dar und basiert auf dem umfassenden Know-how von Liechti in der Bearbeitung von Strömungsprofilen sowie auf der CAD-/CAM-Software TURBOSOFT. Die von Liechti entwickelte automatisierte adaptive Technologie zum Fräsen von Turbinenschaufeln spart Zeit, verbessert die Produktivität und nimmt die Möglichkeit von Bedienfehlern aus der Bearbeitungsgleichung – was sich insgesamt in einer deutlichen Steigerung der Effizienz widerspiegelt.

MMS-Bearbeitung

Zugleich wurde die MMS-Bearbeitung von Liechti jüngst von Blaser Swisslube, einem international tätigen Unternehmen zur Entwicklung und Herstellung hochwertiger Metallbearbeitungsflüssigkeiten mit Sitz in Hasle-Rüegsau in der Schweiz, einem Benchmark unterzogen. In Zusammenarbeit mit Blaser Swisslube und dem in Solothurn in der Schweiz ansässigen Bearbeitungsspezialisten Walter AG konnte Liechti nachweisen, dass das neue MMS-Konzept die Fräsbearbeitung von Turbinenschaufeln aus Stahl optimiert und die Bearbeitungseffizienz auf eine neue Stufe hebt.

Bei der MMS wird nur eine kleine Schmiermittelmenge durch die Spindel an das Schneidwerkzeug geführt – genau da, wo die Schmierung nötig ist. Jeglicher Verlust von Effizienz wird damit unterbunden. In einem Teil der Benchmark-Untersuchung bei Blaser Swisslube stellte die MMS ihren Mehrwert in der Bearbeitung von X20-Chromstahlblöcken unter Beweis und überzeugte durch einen reduzierten Freiflächenverschleiß und eine sehr gute Oberflächengüte.

Bei zusätzlichen Versuchen bei Liechti Engineering in Langnau, Schweiz, wurde der schwer zerspanbare X20-Chromstahl auf einer Liechti Turbomill 1400i eingesetzt – ein echter Härtetest. Das Ergebnis: Dank der Minimalmengenschmierung wurde der Verschleiß an der Schneide reduziert und die Standzeit des Werkzeugs verlängert. Konkret haben diese Tests ergeben, dass beim Schlichten mit MMS der Werkzeugverschleiß im Vergleich zu herkömmlichen Metallbearbeitungsflüssigkeiten um den Faktor 5 reduziert werden kann.

Alle Kühlverfahren haben ihre Vor- und Nachteile, und genau hier bietet die MMS noch größere Aussichten auf einen fundamentalen Umbruch: Mit der Kombination aus Metallbearbeitungsflüssigkeit und MMS können die Hersteller von Turbinenschaufeln noch flexibler agieren, da sie für jegliches Material und jegliche Herausforderung, die sich ihnen stellt, den richtigen Prozess haben.

Die MMS kann auf allen aktuell im produktiven Einsatz befindlichen Liechti-Maschinen nachgerüstet werden, und natürlich kann diese erfolgversprechende Neuerung auch in neue Liechti-Maschinen integriert werden.

Kontakt: