„Für uns war der Umzug an den neuen Standort 2015 die Gelegenheit, bisherige Abläufe zu überdenken und – wo es sinnvoll ist – in neue Technologien zu investieren”, unterstreicht Jörg Weber, Fertigungsleiter bei Festo Polymer. „In diesem Zuge haben wir den Werkzeugbau konsequent automatisiert und uns auf die Kernkompetenzen fokussiert.“ Bearbeitet werden deshalb ausschließlich formgebende Teile, Grafit oder hochpräzise Stahlteile beim Hartfräsen.

Einen sehr hohen Stand hat sich Festo im Laufe der Jahre beim Fräsen erarbeitet. Auf dem Erreichten will man sich aber nicht ausruhen, sondern weiterhin kontinuierlich besser werden, vor allem was Maßhaltigkeit, Laufzeiten der Werkzeuge und Prozesssicherheit betreffen. Dies ist quasi ein evolutionärer Prozess, der über diverse Stellschrauben verfügt. So sollen die Fräsprozesse für die Automatisierung standardisiert werden. Zudem gab es in St. Ingbert den Wunsch, insbesondere die am häufigsten vorkommenden Bearbeitungsaufgaben auf den Prüfstand zu stellen, um diese hinsichtlich Werkzeugauswahl, Frässtrategien und Schnittdaten zu optimieren und reproduzierbar zu machen.

Deshalb wurde im Mai 2014 beschlossen, die Partnerschaft mit MMC Hitachi Tool zu forcieren. Im ersten Schritt ging es um das Optimieren der Hartbearbeitung. Zusammen mit dem Prozessoptimierer Stanislav Pupak-Martin des japanischen Werkzeugherstellers wurden über einen längeren Zeitraum hinweg diverse Tests mit unterschiedlichen Werkstücken und verschiedenen MMC Hitachi Tool-Werkzeugen gefahren, vom Schruppen und Tauchfräsen bis hin zum Fertigschlichten – sowie dem Gewindefräsen. Bearbeitet wurden Werkstoffe wie der bei Festo häufig verwendete X38CrMoV5-1 (1.2343), zudem X42Cr13 (1.2083), X45NiCrMo4 (1.2767) oder Böhler-Stähle wie den M390, meist in Härten bis zu 54 HRC, aber auch – wie beim Gewindefräsen in den Böhler K390 – schon mal bis zu 64 HRC.

Bei den diversen Bearbeitungsaufgaben wurden sowohl verschiedene Frässtrategien, Schnittwerte als auch unterschiedliche MMC Hitachi Tool-Fräsertypen miteinander verglichen. Zum Beispiel beim Schruppen eines Formeinsatzes aus 1.2343 mit Z-konstant: Den zunächst verwendeten 20-Millimeter-Torusfräser mit Wendeplatten ersetzte der Prozessoptimierer durch den Einschraub-Torusfräser ASRM Pico Maxi (Wendeplatten JS 4060). Der ASRM zeigte mit 150 Minuten wesentlich mehr Performance, obwohl aufgrund der Maschinensituation die Tiefenzustellung um die Hälfte auf 0,3 Millimeter reduziert werden musste. Im Rahmen der Optimierungsarbeiten wurden auch die EDT-Gewindefräser bei Festo in den Fertigungsprozess implementiert. Diese Werkzeuge fräsen Gewinde, die sonst häufig senkerodiert werden, direkt – ohne vorzubohren – auch in superharte Stähle.

Angespornt von den signifikanten Verbesserungen bei der Hartbearbeitung sollte ein weiteres Projekt zeigen, dass sich die guten Erfahrungen, die man mit MMC Hitachi Tool gemacht hatte, auf das Grafitfräsen übertragen lassen. Hier wurde ähnlich vorgegangen wie beim Stahl – zunächst ist der Prozess genau angeschaut worden. Zum Beispiel, wie werden die Elektroden programmiert? Das ist zum Teil über ein bis zwei Tage hinweg gemacht worden, oft zusammen mit mehreren Mitarbeitern.

Hier gab es zwischendurch immer wieder kleinere Workshops, wo die neuen Parameter erläutert und diskutiert worden sind. Auf diese Weise wurden gemeinsam neue Frässtrategien und Schnittwerte wie Vorschub, Drehzahl oder Zustellung festgelegt, die sozusagen maßgeschneidert für das automatische Grafitfräsen im Festo-Werkzeugbau waren. Dabei hatte die Prozesssicherheit stets oberste Priorität. Die neuen Werte wurden dann in die Werkzeugdatenbank von VISI CAM eingetragen.

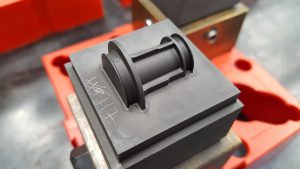

Ein spezielles Testfräsen, wie Festo bisher die Elektroden bearbeitet hatte, sollte Ergebnisse aufzeigen. Dabei sollten sieben Elektroden für den Formeinsatz eines Pneumatik-Kolbens mit einem 1-Millimeter-Kugelfräser komplett bearbeitet werden. Der Prozessoptimierer ging hierbei nach dem Optimierungskonzept ‚Production 50‘ vor, das von MMC Hitachi Tool speziell für den Fräsbereich entwickelt wurde.

Bei dem MMC Hitachi Tool-Werkzeug handelte es sich um den diamantbeschichteten Vollhartmetall-Kugelfräser D-EPDB-2010-5, der über zwei Schneiden verfügt. Während die beiden Vergleichswerkzeuge jeweils eins nur zum Schruppen von Restmaterial sowie das Zweite zum Schlichten verwendet wurden, kam der D-EPDB beim Schruppen und Schlichten zum Einsatz.

Bei allen Werkzeugen waren die Bearbeitungsparameter bis auf den Vorschub und leicht unterschiedliche Zustellwerte weitgehend gleich. Mit dem D-EPDB wurde gegenüber den beiden Wettbewerbskandidaten mit 3,2 Metern pro Minute eine mehr als zweieinhalbfache Vorschubgeschwindigkeit gefahren. Beim Schruppen des Restmaterials hat dies durch die leicht unterschiedliche Seiten- und Tiefenzustellung zeitlich keine Vorteile gebracht. Aber beim Schlichten ist Festo rund 30 Prozent schneller geworden.

„Gemeinsam mit MMC Hitachi Tool konnten wir die Fräsprozesse stark verbessern und die verwendeten Werkzeugtypen verringern, was sehr relevant für die Automatisierung und die hierfür zwingend notwendige Standardisierung der Prozesse ist“, zeigt sich Jörg Weber mit den Ergebnissen zufrieden. „Mit Blick auf die Automatisierung ist zudem wichtig, dass wir bei der Prozesssicherheit nochmal ein gutes Stück vorangekommen sind.“

Kontakt: