Wenn sich eine Drehmaschine wirklich in engsten Fertigungstoleranzen bewegen will, also deutlich < 5 µm in der Serie, dann muss auf alle störenden Einflüsse z.B. aus Revolvern, aus zusätzlichen Y-Achsen und unnötigen Wärmequellen verzichtet werden. Außerdem müssen im entscheidenden Prozess möglichst wenig Achsen im Einsatz sein.

Das bietet ein Konzept mit einem linearen Werkzeugträger ohne Schaltrevolver und einem 2-Achsen Kreuzschlitten, wie es in den bisherigen Ultrapräzisionsdrehmaschinen von Spinner zum Einsatz kam.

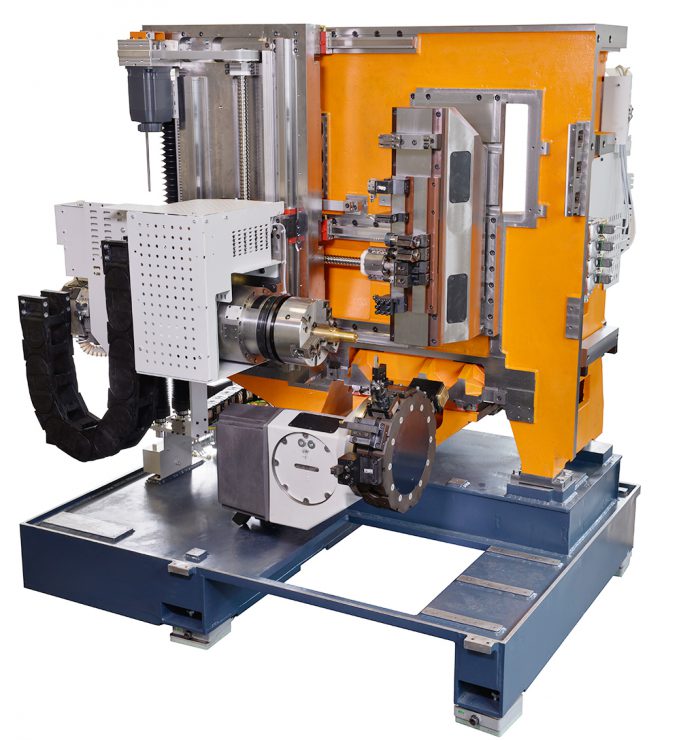

Dieses Grundprinzip der Physik findet sich auch in der neuen SPINNER MICROTURN wieder. Dieses mal aber mit einem stationär fest ins Maschinenbett integrierten langen Trägertisch auf dem die Drehwerkzeuge aufgebaut werden können aber auch schwerere Sonderaufbauten wie Schleifspindeln oder hochtourige Bohrspindeln.

Dem Werkzeugträger gegenüber befindet sich die Spindel verfahrend in zwei Achsen auf einem hochgenauen Kreuzschlitten, welcher in seiner Positioniergenauigkeit und Wärmegang optimiert ist für feinstes Positionierverhalten.

Das ist optimal für die präzise Großserienfertigung mit kurzen Taktzeiten und fest installierten Werkzeugen oder zur Hartdrehbearbeitung mit bester Steifigkeit. Aber Kunden, welche kleinere Serien fertigen, wollen natürlich Flexibilität, schnelles Rüsten, universelle Fräsmöglichkeiten und wünschen sich daher einen Revolver. Dafür wird optional ein Revolver unten im Arbeitsraum angeboten mit einer integrierten Y-Achse.

Dieser ist aber völlig unabhängig und kann für universelle Bearbeitungen eingesetzt werden, z.B. Vorbearbeitung aber die Feinbearbeitung kann nach wie vor auf dem linearen Werkzeugträger erfolgen ohne Einschränkung durch den Schaltfehler oder Wärmegang des Revolvers und das Positionierverhalten der Y-Achse.

Man integriert also in eine Feinst-Drehmaschine Aspekte einer Universalmaschine ohne auf die Genauigkeit verzichten zu müssen. Man fährt einfach mit der hochgenau positionierenden Spindel entweder vor den stationären Linearträger für Feinstbearbeitungen oder vor den universellen Revolver für die sonstigen Bearbeitungen.

Man kann aber noch mehr bekommen, denn es gibt als weitere Ausbaustufe einen Fräskopf oben im Arbeitsraum mit einer weiteren Y-Achse und einer als B-Achse schwenkbaren Frässpindel mit > 10KW Antriebsleistung, 12.000 Upm Fräsdrehzahl und Werkzeugmagazin bis zu 72 Werkzeugen HSK40.

Dann kann man optimal flexibel fertigen mit ausreichend Werkzeugen und geringsten Rüstzeiten. Und trotzdem den dann etwas verkürzten linearen Werkzeugträger zur Feinst-bearbeitung kritischer Toleranzen nutzen denn bei Bearbeitungen dort sind nur die beiden Achsen des Spindelstockschlittens involviert.

Eigentlich hat der Anwender dann sogar ein 5-Achsen Dreh-Fräszentrum bis hin zur 5-Achsen Simultanbearbeitung in Kombination mit einer Universaldrehmaschine und einer Feinst-Drehmaschine.

Letztendlich gibt es auch eine Gegenspindel rechts im Arbeitsraum identisch zur Hauptspindel so dass auch eine Simultanbearbeitung rechts und links im Arbeitsraum möglich ist und die Übergabe von Spindel zu Spindel.

Spindelseitig werden mehrere Varianten in unterschiedlichen Drehzahlreihen bis maximal 10.000 U/min angeboten jeweils als wassergekühlte Motorspindel in moderner Synchron-Antriebstechnik bis zu einem Maximalen Spindeldurchlass von 52mm. Die Spindeln sind wie alle Spindeln in SPINNER Drehmaschinen eine Eigenentwicklung und werden im Werk nahe München als Herzstück der hochgenauen Drehmaschinen gefertigt.

Der Arbeitsraum ist optimal abgedeckt und ausgelegt auf hohen Kühlmitteldruck – Für moderne Werkzeuge auch mit Temperierung des Kühlschmiermittelns. Das 90° Schrägbett optimiert den Spänefluss und ermöglicht gute Zugänglichkeit beim Rüsten.

Als Steuerung wird die neuesten Versionen der Siemens 840D-SolutionLine angeboten mit „Spinner-Touch-Panel 4.0“ auf der Basis eines großen 24“ Bildschirm als Vorbereitung für Industrie 4.0 Anwendungen. Die ergonomisch gestalteten Bedieneinheiten sind in Höhe und Neigung individuell auf den Bediener einstellbar wie mittlerweile bei fast allen SPINNER Maschinen.

Natürlich werden Roboter-Automationsmodule angeboten zur automatischen Be- und Entladung der Werkstücke für größere Serien.

SPINNER auf der Intec 2019 in Halle 3, Stand A12.

Kontakt: