Flexibilisierung als Stichwort: Immer kürzere Entwicklungszeiten und schnellere Modellwechsel prägen zunehmend die Anforderungen in der spanenden Fertigung. Oft sieht die Realität im Shopfloor jedoch anders aus. Den Anfang markieren Produktvorgaben und Design; CAD/CAM Programme bilden dabei den Standard, sind aber meist abgekoppelt von der Fertigung. Innerhalb der Programme laufen Prüfungen nur auf Basis interpolierter, nicht der tatsächlichen Maschinenbewegungen ab. Kollisionen lassen sich dadurch nicht sicher ausschließen, weshalb neue Programme an der Maschine nur mit stark gedrosselter Geschwindigkeit eingefahren werden können. Die folgenden Abstimmungs- und Änderungsschleifen zwischen Bediener und Programmierer nehmen mehrere Stunden bis zu Tagen in Anspruch – und in dieser Zeit kann die Maschine nicht produktiv genutzt werden.

Michael Hüttl, Consultant Anwendung und Entwicklung bei SPRING Technologies, verweist auf eine weitere Hürde: Die im Entwurf vorgesehenen Produktionsmittel, Werkzeuge oder Spannvorrichtung also, stehen gar nicht zur Verfügung. „Gut 30 Prozent der Rüstzeit verbringen die Einrichter mit der Bereitstellung der benötigten Komponenten“, ist seine Einschätzung. An den Mitarbeitern liegt es nicht, im Gegenteil. Wenn es trotz technischer Hürden noch immer gut läuft in der CNC-Fertigung, dann ist das zum großen Teil dem Erfahrungswissen der Maschinenbediener und Fertigungsplaner zu verdanken. Vielmehr sind die althergebrachten Prozesse, Medienbrüche, fehlenden Schnittstellen und Vernetzungen das Problem. Diese herkömmlichen Prozesse passen zur flexiblen Fertigung so wenig wie ein durchschnittlicher Winterreifen-Wechsel in der Autowerkstatt zum Boxenstopp der Formel 1.

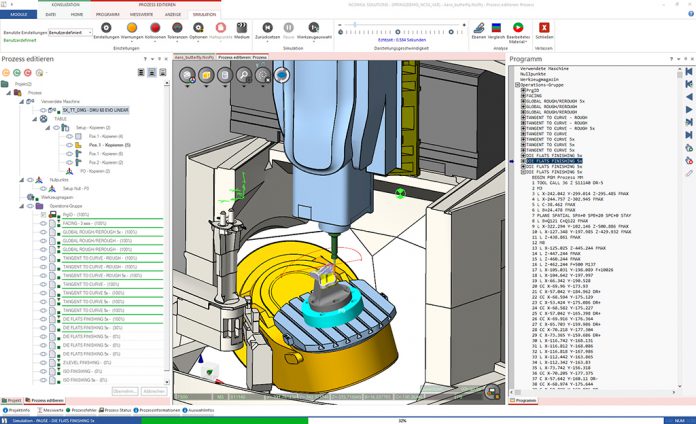

Jede Maschine bekommt ihren digitalen Zwilling

Es braucht durchgehende, vernetzte Prozesse vom Design und CAD/CAM bis zum fertigen Produkt – reproduzierbar, visualisierbar, teilbar auf einer Datenplattform. Das ist eine große Aufgabe, wo soll man beginnen? Für SPRING Technologies ist die Antwort klar: beim eigentlichen Fertigungsprozess an der Maschine. Die Simulation auf Basis der tatsächlichen Maschinendaten bildet die Grundlage, eine leistungsfähige Werkzeugdatenverwaltung in 3D gehört ebenso zur Lösung wie die übergreifende Dokumentation.

Die Simulation setzt ein genaues virtuelles Modell der realen Maschine voraus. Viele Anwender überrascht, wie umfangreich die Datenbasis dafür ist: Nicht nur 3D-Modelle der Maschinen und Zubehörteile (im Format Step AP214), auch Archivdateien, technologische Daten wie Verfahrwege, Zeiten für Werkzeugwechsel, Beschleunigung, Verzögerung, kundenspezifische Ergänzungen in der Maschine, Bearbeitungszyklen, Unterprogramme und Makros fließen mit ein.

Senior Consultant Mike Weißenborn erklärt das Konzept: „Für eine realistische Simulation müssen wir zunächst jede Maschine eins zu eins abbilden.“ Zwar würden meist 3D-Daten von Herstellern zur Verfügung gestellt, jedoch in zu komplexer und nicht simulationsgerechter Form. „Zudem werden Maschinen so gut wie immer auf Kundenwunsch mit speziellen Optionen geliefert. Deshalb extrahieren wir die Steuerungsdaten der tatsächlichen Maschine beim jeweiligen Kunden vor Ort“.

Der Aufwand lohnt sich, denn langwierige Vorbereitung und vor allem Kollisionen sind damit Geschichte, bis zu 90 Prozent der Rüstzeit könnten Anwender einsparen. Bereits beim Laden werden automatisch die Technologiedaten und die Durchführbarkeit auf der Maschine überprüft. Die anschließende Simulation prüft nicht nur sicher auf Kollision, sondern analysiert auch Feinheiten wie Oberflächengenauigkeiten, Einhalten der Werkzeugbahnen oder wie sich die Schnittkräfte auf die Werkzeuge auswirken.

Die Bearbeitung kann dann auf Knopfdruck optimiert werden. „Wir können so den realen Workflow vollständig und im 3D-Format abbilden– aber dafür brauchen wir die virtuelle Maschine, den digitalen Zwilling“, ergänzt Michael Hüttl. In der Fabrik der Zukunft werden solche Digital Twins verbreitet sein, davon gehen 43 Prozent der in einer Bitkom-Studie befragten IT-Dienstleister aus. Umfangreichere und simulationsgerechte Maschinendaten schon vom Hersteller wären dabei sicher eine Hilfe.

Werkzeugverwaltung in 3D

Da sieht es bei den Werkzeugdaten schon etwas besser aus; hier gibt es bereits große Datenbanken und etablierte Standards. Mit Mastermodellen nach DIN4003 und ISO 13399 und den entsprechenden Schnittstellen wie etwa zur Datenbank Tools United knüpft die 3D-Werkzeugdatenbank von Spring Technologies daran an. Für die Anwender sind vor allem zwei Dinge wichtig: minimaler Pflegeaufwand und schnelle Auffindbarkeit. Dafür sorgen eine automatische Importfunktion sowie die vordefinierte, auf Wunsch auch anpassbare Datenstruktur.

Daten dokumentieren, visualisieren und teilen

Dokumentationen werden in den Programmen automatisch und in Echtzeit erstellt, nichts muss mehr manuell eingepflegt werden. Die Daten sind durchgehend für alle Berechtigten verfügbar, ob als 3D-Film, Abbildung oder per Protokolldatei und das erleichtert allen die Arbeit. So kann beispielsweise auch bei einem Folgeauftrag Monate später sofort eingesehen werden, auf welcher Maschine, mit welchem Rohteil und mit welchen Spannmitteln gefertigt wurde, inklusive Stücklisten für Fertigungsplanung und Einkauf. Bediener können einzelne Situationen per Screenshots festhalten, mit Bemerkungen ergänzen oder Bemaßungsskizzen erstellen. Anpassungen lassen sich direkt an der Maschine vornehmen und simulieren.

Maschinenwechsel per Knopfdruck ermöglichen flexibles Umplanen und optimale Auslastung des Maschinenparks. Durch die Werkzeugverwaltung finden die Einrichter das benötigte Werkzeug – oder eine Alternative. Es kommt nämlich gerade bei Projekten im Automobilbau häufig vor, dass die geplanten Werkzeuge noch gar nicht geliefert wurden, so wie auch Anlage- und Prozess-Layout noch nicht feststehen, weiß Mike Weißenborn: „In der Werkzeugdatenbank kann man dann nach alternativen Produktionsmitteln suchen und so trotzdem schon mit der Prüfung beginnen.“

Schon beim Design die Fertigung im Blick haben

Auch Designer und Programmierer – und damit schließt sich der Kreis – können nun virtuell Fertigungsabläufe und Werkzeugbestand einsehen. Der Datenaustausch ist bidirektional angelegt. Wurde eine Optimierung im NC Programm vorgenommen, so lässt sich das über die Werkzeugdaten auch im CAM System einlesen. Die Berechtigungen kann der Anwender jeweils selbst einstellen und Freigabeprozesse festlegen, aber auch hier muss nichts mehr manuell getippt werden – ein Knopfdruck genügt.

Insgesamt kann somit bereits eine hohe Durchgängigkeit der Prozesse von der Konstruktion bis zur Fertigung erreicht werden, wie Michael Hüttl einschätzt. Sein Wunsch an die Hersteller der CAD/CAM Lösungen: Eine deutlichere Orientierung an den Standards, denn dann ließe sich der Arbeitsaufwand beim Datenaustausch noch einmal erheblich verringern.

SPRING Technologies auf der Intec 2019 in Halle 3, Stand B08.

Kontakt: