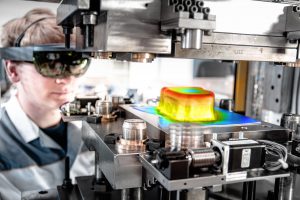

»Wer im Presswerk Ausschuss vermeiden und so Material, Zeit, Energie und letztlich Kosten sparen will, muss die Qualität der gefertigten Bauteile bereits während ihrer Herstellung erfassen können«, sagt Wolfgang Zorn, Experte für intelligente Produktionssysteme am Fraunhofer IWU. Dafür muss zuerst der Prozess durchgängig transparent gemacht werden, was heute jedoch noch nicht der Fall ist. Wer allerdings genau weiß, wo und in welcher Intensität die Kraft in einer Umformpresse auf das Bauteil einwirkt, weiß auch, in welcher Qualität es die Maschine verlässt. »Diese Einsicht schafft unser Messsystem«, so Wolfgang Zorn, »indem es die Kraftverteilung während des Prozesses in Umformpressen erfasst.«

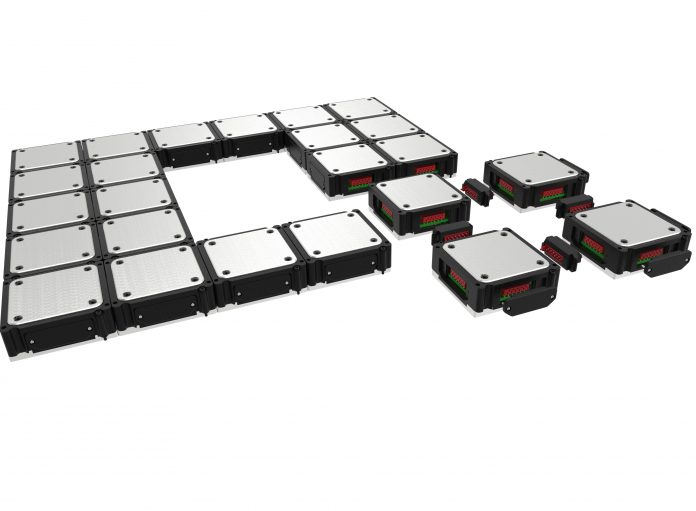

Modularer Aufbau für universellen Einsatz

Sein modularer Aufbau erinnert an ein großes Puzzle, das sich aus beliebig vielen Teilen zusammensetzen lässt. Dabei werden die einzelnen quadratischen Module per Steckverbindung kabellos gekoppelt, wodurch Stromversorgung und Datenbereitstellung über einen einzigen Zugriffspunkt erfolgen können. Dank dieses Aufbaus ist das Messsystem weder an ein konkretes Werkzeug noch an eine konkrete Umformpresse gebunden. Vielmehr lässt es sich universell einsetzen und kann beliebige Werkzeuggrößen und -formen abdecken. Auf diese Weise entsteht für den Anwender nur ein minimaler Projektierungs- und Einrichtungsaufwand, sodass das System direkt nach dem Aufbau einsatzbereit ist. Dafür werden die miteinander verbundenen Module zwischen dem Stößel der Presse und dem Oberteil des Werkzeugs platziert. Das System ist somit nah genug am Prozess, um die Krafteinwirkung auf das Bauteil zu erfassen und damit auf dessen Qualität rückzuschließen – und zwar noch während des Umformvorganges.

Von der Prozessüberwachung zur Prozessbeeinflussung

Die mit jeweils vier Kraftsensoren ausgestatteten Module übergeben die aufgenommenen Werte an eine Auswerteelektronik. Über diese kann die Kraftverteilung in Form von Heatmaps auf einem beliebigen Endgerät visualisiert werden. Alternativ kann das System auch direkt an die Maschinensteuerung angeschlossen werden. Zudem lassen sich durch die Auswertung der Messkurven neben Prozessabweichungen auch Bauteilschädigungen lokalisieren und zeitlich einordnen. In diesem Sinn denken die Fraunhofer-Forscher noch weiter: »Die gewonnenen Daten sind gleichzeitig die Basis für eine Inline-Prozessregelung«, so Wissenschaftler Zorn, »denn mit ihrer Hilfe gelangt man von der Prozessüberwachung zur Prozessbeeinflussung. Wir nutzen sie gezielt, um bei Prozessabweichungen mithilfe spezieller Aktoren in der Umformpresse gegenzusteuern. Die Produktion von 100 Prozent Gutteilen rückt damit in greifbare Nähe.«

Das Kraftmesssystem im Einsatz erleben

Den Einsatz des Systems können Interessierte bei der Veranstaltung »Intelligente Umformtechnik – kostenoptimale Fertigung durch geregelte Prozesse« am 18. Oktober erleben. Die Messvorrichtung steht bei der neuesten Auflage der »Produktionstechnischen Gespräche Dresden« im Versuchsfeld des Fraunhofer IWU im Mittelpunkt. Teilnehmer erhalten hier bei Live-Vorführungen im engen Expertenkreis die Möglichkeit, die technischen Details der modularen Messvorrichtung praktisch kennenzulernen. Impulsvorträge von hochrangigen Vertretern aus der Industrie gewähren Einblick in neuste Entwicklungstrends der intelligenten Blechumformung.

Kontakt: