Ein Leben ohne Smartphone? Für die meisten Menschen ist das kaum noch vorstellbar. Wie sollte man sich verabreden, wenn man gerade unterwegs ist? Wie mal eben schnell schauen, wann der Bus kommt? Oder wie voll es auf der Autobahn momentan ist? Auch in der Industrie stehen gravierende Änderungen durch die Digitalisierung an. Doch während diese in der Gesellschaft und manchen Branchen bereits weit fortgeschritten ist, sind zahlreiche Unternehmer noch unsicher, wie diese in ihrem Produktionsalltag genau aussehen könnte. Schließlich liegt die Kernkompetenz der Hersteller meist in anderen Bereichen als der IT.

Verfügbarkeit der Pressen steigern, Lebensdauer erhöhen

Wie die Digitalisierung in der Produktion ganzheitlich gelingen kann, zeigt das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU mit dem Konzept »Maschine 4.0« – und zwar in Form einer funktionsfähigen Miniatur- Umformpresse und ihrem digitalen Zwilling. »Mit der Maschine 4.0 zeigen wir, dass unser vor zwei Jahren bei der HMI rein virtuell präsentiertes Forschungsprojekt Presswerk 4.0 Realität geworden ist«, sagt Prof. Matthias Putz, Institutsleiter am Fraunhofer IWU. Der zwei Meter hohe und 1,5 Tonnen schwere Pressen-Demonstrator mit einer Presskraft von 15 Tonnen kann Bauteile lochen, tiefziehen und beschneiden. Dies ist nicht neu. Die Vorteile, die durch die Digitalisierung erreicht werden, stehen im Mittelpunkt: Die lückenlose Überwachung von Prozess, Maschine und Werkzeug bietet die Möglichkeit, den Produktionsprozess zu stabilisieren, die Verfügbarkeit von Maschinen deutlich zu steigern, ihre Lebensdauer zu erhöhen und auch die Einarbeitungszeiten von Werkzeugen signifikant zu verkürzen.

Reale und virtuelle Sensoren

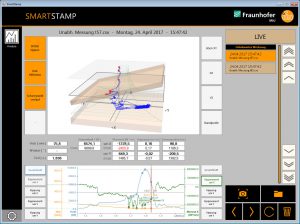

Mittels Sensoren überwacht die Maschine sich selbst: An verschiedenen Stellen der Miniatur-Presse angebracht, messen diese beispielsweise Kräfte, Wege und Dehnungsraten. Diese Daten werden jedoch nicht, wie üblich, einzeln ausgewertet. Vielmehr werden sie in das softwarebasierte Analyse-Modul »Smart Stamp« gespeist, das einen virtuellen Zwilling der Maschine darstellt – also ein digitales Abbild, das zusätzlich zum Hauptstand auch auf dem Stand des Fraunhofer-Verbundes Produktion (Halle 17, Stand C24) zu erleben ist und dort vertiefend das Thema Condition Monitoring adressiert.

Hier werden die Daten miteinander fusioniert und analysiert. Arbeitet die Presse im Normbereich? Oder ist der Stößel, an dem das obere Werkzeug angebracht ist, ungünstig verkippt – was dazu führen würde, dass das Werkstück nicht optimal umgeformt wird oder das Werkzeug schneller verschleißt? »Während einzelne Sensordaten allein vielfach nicht aussagekräftig sind, lassen sich solche Fragen durch die Fusionierung der Daten präzise beantworten«, erläutert Dr. Tino Langer, Hauptabteilungsleiter »Smarte Fabrik« am Fraunhofer IWU. Um Mitarbeiter mit produktionsrelevanten Daten zu versorgen, kommen unterschiedliche Visualisierungslösungen zum Einsatz. Intuitiv kann dies beispielsweise unter Nutzung von AR/VR-Technologien erfolgen. So können sich die Messebesucher alle wichtigen Informationen zum aktuellen Zustand der »Maschine 4.0« auf einem frei vor der Presse positionierbaren Tablet anzeigen lassen – reale Welt verschmilzt mit virtueller.

Nicht an jeder Stelle lassen sich jedoch Sensoren anbringen – etwa weil sie schwer zugänglich sind oder weil die Installation zu aufwändig und teuer wäre. Es fehlen daher mitunter relevante Daten von Prozessen und Maschinen in der Produktion. Auch hier haben die Fraunhofer-Forscher eine Lösung: Virtuelle Sensoren. Als Basis dienen reale Sensoren, platziert an unterschiedlichen Stellen der Maschine. Aus ihren Messwerten errechnet ein Algorithmus im Sinne eines virtuellen Sensors die Werte, die ein realer Sensor an einer relevanten, aber nicht zugänglichen Stelle aufnehmen würde. Ein Beispiel ist die Aufbiegung des Pressengestells: Sie kann über einen solchen virtuellen Sensor sehr gut dargestellt werden. »Im EU-Projekt iMain konnten wir zeigen, dass die errechneten Werte unseres virtuellen Sensors sehr gut mit denen eines realen Sensors übereinstimmen«, erklärt Langer.

Denken in Prozessketten

Das Konzept »Maschine 4.0« ist gekennzeichnet durch das Denken in Prozessketten. An ihrem Anfang wird zunächst der Werkstoff analysiert, denn Eigenschaften wie die Dicke oder Festigkeit des Materials können variieren. So scannt der Pressendemonstrator auf der Hannover Messe live den einlaufenden Metallstreifen, aus dem anschließend die Versuchsbauteile umgeformt werden: Die »Maschine 4.0« erkennt diverse Materialparameter, die wiederum Einfluss auf den Prozess haben und bildet diese im virtuellen Zwilling mit ab. Auch im Werkzeug sind Sensoren integriert, deren Informationen in das Auswertesystem überführt werden.

Gemeinsam mit den Maschinendaten und den Werkstoffeigenschaften kann somit der Prozess wesentlich transparenter gestaltet werden. Die verwendeten Daten sind allerdings nicht nur lokal zugänglich, sondern stehen auch global zur Verfügung, da sie in der von mehreren Fraunhofer-Instituten entwickelten, hochsicheren Daten-Cloud Virtual Fort Knox (VFK) abgelegt werden. Auf diese Weise kann etwa ein Presswerk die Materialparameter in seine Produktion einfließen lassen, das noch keine eigene Analyse des verwendeten Werkstoffs vorgenommen hat. VFK ist ebenfalls auf dem Fraunhofer-Hauptstand zu erleben – als eigenes Exponat in Sichtweite der »Maschine 4.0«. Die Übertragung der Daten an die Cloud geschieht live und in Echtzeit.

Stände die Miniatur-Presse nicht auf dem Messestand, würde das fertig produzierte Bauteil nun einer Qualitätsprüfung mittels Bildanalyse mit der Qualitätssicherungssoftware XEIDANA unterzogen, die ebenfalls aus dem Fraunhofer IWU stammt. »Wir ermitteln also die Materialeigenschaften, die Pressen-Eigenschaften samt den Umformwerten und die Qualität des Produkts ganzheitlich«, fasst Langer zusammen. »Künftig wollen wir diese Informationen wieder in die Steuerung der Maschine rückkoppeln.«

Einzelne Konzepte der »Maschine 4.0« sind bereits bei verschiedenen Automobilherstellern im Einsatz. In einem weiteren Schritt arbeiten die Wissenschaftler nun daran, die Sensordaten auch für die Bearbeitung von Produkten in Prozessketten zu nutzen. Weisen gefertigte Bauteile Mängel auf, lässt sich auf diese Weise nachträglich analysieren, wo der Grund für die Fehler liegt. Entsprechende Gegenmaßnahmen können umgehend eingeleitet werden.

Kollege Schwerlastroboter: Mensch-Roboter-Kollaboration im industriellen Einsatz

Sind die Bauteile dank digitaler Technologien in optimaler Qualität gefertigt, können sie zu Baugruppen zusammengefügt werden. Bisher haben das Großroboter in Arbeitsbereichen erledigt, die aus Sicherheitsgründen komplett umzäunt waren und den Menschen damit »aussperrten«. Dank der Forschungsarbeit der Wissenschaftler des Fraunhofer IWU können diese Zäune bald entfallen. Damit können Mensch und Großroboter im Team noch effizienter und vor allem flexibler arbeiten.

Die Lösung ist ein differenziertes Sicherheitskonzept, das unterschiedliche Ebenen der Zusammenarbeit definiert: Je enger die Zusammenarbeit, desto höher die Ebene und desto strenger die Sicherheitsregeln. War dieses Konzept zur Hannover Messe 2017 noch ausschließlich in den Laboren des Fraunhofer IWU im Einsatz, ist es schon 2018 in der industriellen Realität angekommen: Ein Hersteller wertiger Sanitäranlagen im Erzgebirge in Sachsen nutzt das Konzept, um seinen Mitarbeitern Schwerstarbeit zu ersparen. Die vier stählernen Kollegen sortieren schwere Stahlrahmen auf Transportgestelle. Im Ergebnis konnte die Taktzeit der Anlage um 50 Prozent reduziert die ergonomischen Aspekte deutlich verbessert werden.

Besucher der Hannover Messe können sich am Stand des Fraunhofer- Verbundes Produktion (Halle 17, Stand C24) und am Stand des Bundesministeriums für Wirtschaft und Energie (Halle 2, Stand C28) von dem Sicherheitskonzept überzeugen. Mittels virtueller Realität begeben sie sich in die Fabrikhalle des Sanitäranlagen-Bauers, um selbst mit dem Kollegen Schwerlastroboter zu interagieren.

Adaptronische Komponenten für die Produktion der Zukunft

Weitere Highlights smarter Produktionstechnik zeigen die Forscher des Fraunhofer IWU am Stand der Fraunhofer-Allianz Adaptronik, unter anderem mit Konzepten zur drahtlosen Energieübertragung, zu formveränderlichen Kunststoff-Verbunden sowie zu einem Ultraschall-Schwingsystem. Mit diesem lassen sich faserverstärkte Kunststoffe und Keramiken so bearbeiten, dass sich dabei der Werkzeugverschleiß gegenüber herkömmlichen Verfahren um bis zu 50 Prozent und der Energieaufwand um bis zu 40 Prozent reduzieren.

Das Fraunhofer IWU auf der Hannover Messe in Halle 2, Stand C22.

Kontakt:

www.iwu.fraunhofer.de