Seit 30 Jahren beschäftigt sich Jean-Michel Saniez mit der Herstellung von Zahnrädern und Differentialen. Den größten Entwicklungsschritt konnte sich Saniez aber erst in jüngster Zeit freuen: 2013 begleitete der Process-Development-Manager bei Torsen in Belgien die Einführung der Skiving-Technologie. Der führende Hersteller von Differentialgetrieben integrierte 2013 zwei Toyoda GS300H Skiving-Maschinen in seine Produktion und konnte damit die Effizienz in der Produktion deutlich erhöhen.

Die Differentialgetriebe aus dem Werk in der Wallonie bei Charleroi finden sich in zahlreichen Fahrzeugen – vom Hummer bis zum Audi Q7. 196 Mitarbeiter fertigen hier rund 600.000 Differentialgetriebe pro Jahr. Dafür werden mehrere Millionen Wälzlager, Zahn-, Sonnen-, Planeten- und Hohlräder benötigt. Deren Produktion ist anspruchsvoll, denn sie umfasst mit Fräsen, Bohren, Entgraten und Schlichten zahlreiche Produktionsschritte und erfordert trotzdem eine sehr hohe Präzision. Diese ist bei der Verzahnung besonders anspruchsvoll, da bei der Bearbeitung auf mehreren Maschinen, die Zähne exakt wiedergefunden werden müssen.

Eine Produktionslinie von vier Maschinen umfasst die bestehende Fertigung von Torsen und stellt damit zusätzliche Herausforderung an die Fertigungsqualität: „Wenn Teile erst auf einer und dann auf weiteren Maschinen bearbeitet werden, führt das immer zu Genauigkeitsverlusten. Um die Toleranzen bei der Endbearbeitung einhalten zu können, muss man mit deutlich geringeren Toleranzen starten“, erklärt Saniez.

Weniger Investitionen und mehr Qualität

Für die Einführung der Skiving-Technologie (auf deutsch: Wälzschälen) bei Torsen hatte man sich 2013 entschieden, weil die Stückzahl in der Produktion deutlich erhöht werden musste. Mit der Toyoda GS300H werden die Teile nun in einer Aufspannung gefertigt, was die Produktion deutlich effizienter macht. Der gesamte Produktionsprozess bleibt innerhalb einer Skiving-Maschine. Um die gleiche Stückzahl zu erreichen wie zuvor in der Produktionslinie mit vier Maschinen, reichen bei Torsen nun zwei Toyoda GS300H.

„Das spart nicht nur Platz, Strom, Vorrichtungen und eine enorme Summe an Investition“, so Saniez. „Der große Vorteil liegt auch darin, dass wir deutlich schneller rüsten können und bei der Qualität noch weiter nach vorn ge-kommen sind, da wir die bisherigen Einbußen durch die Bearbeitung auf mehreren Maschinen nicht mehr haben.“

Traditionelle Technologie erlebt industriellen Frühling

Bereits vor mehr als 100 Jahren hatte der deutsche Erfinder Julius Wilhelm von Pittler „Verfahren zum Schneiden von Zahnrädern“ zum Patent angemeldet. Diese, später Wälzschälen bzw. Skiving genannte Technologie, wurde für die industrielle Anwendung allerdings erst interessant, als CNC-Steuerungen einen direkten Antrieb und eine präzise Synchronisation der Schneidwerkzeuge ermöglichten.

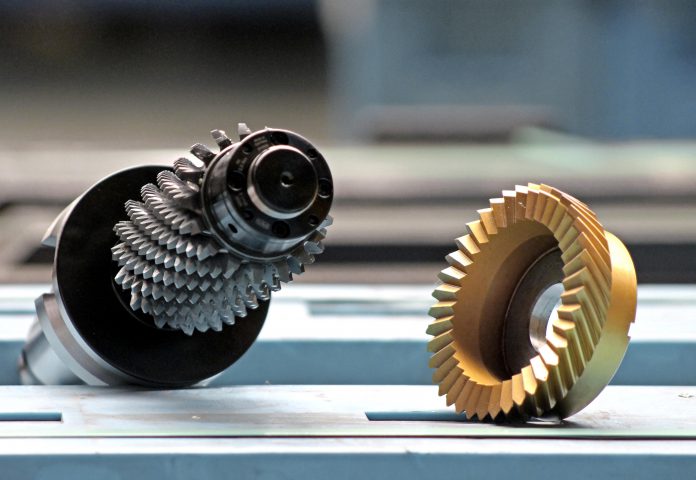

Toyoda Machinery Europe war bei der Entwicklung der CNC-gesteuerten Skivings von Anfang an ein Wegbereiter und bietet mit der GS300H eine Maschine, die die Verzahnung mit den Bearbeitungsmöglichkeiten einer Dreh- und Fräsmaschine kombiniert. „Mit dieser Prozessintegration begegnen wir auch dem Trend zu immer mehr Flexibilität und kleineren Losgrößen“, so Michael Steiner, Geschäftsführer Toyoda Machinery Europe.

Werkzeugqualität als Schlüsselthema

Bei Torsen in Belgien hat sich die Skiving-Technologie so erfolgreich bewährt, dass inzwischen drei Toyoda GS300H in der Produktion im Einsatz sind, und eine Maschine für die Entwicklung zur Verfügung steht. Hier überprüfen Saniez und seine Kollegen kontinuierlich die Produktionseffizienz und testen zudem die Skiving-Werkzeuge, die bei Torsen selbst hergestellt werden.

Denn für Saniez ist die Entwicklung effizienter Werkzeuge ein Schlüsselthema bei der Nutzung der Skiving-Technologie. In zahlreichen Versuchen konnte der Verzahnungsexperte mit seinem Team die Beschichtungen, Geometrien und Materialien von Werkzeugen immer weiter verbessern. „Dadurch haben wir die Standzeit der Skivingwerkzeuge auf 9000 Stück erhöht und die Werkzeug-Kosten pro Teil von 2 Cent auf 0,9 Cent reduziert.“

Erfolgreicher Entwicklungs-Partner Für Saniez ist es dabei auch wichtig, die Effizienz des Skiving mit der traditionellen Herstellungsmethode in der Verzahnung, dem sogenannten Wälzfräsen bzw. „Hobbing“ zu vergleichen. „Und da haben wir auch bei den Werkzeugkosten inzwischen große Einsparungen erzielt.“

Auch Michael Steiner freut sich über die erfolgreiche technologische Entwicklung bei Torsen. „Denn damit haben wir eine zukunftsweisende Entwicklungs-Kooperation, von der auch weitere Kunden und Partner profitieren können.“ Denn neben den Skiving-Maschinen kann Toyoda damit auch eine bewährte Werkzeugtechnologie und Produktionserfahrung weitergeben.

Kontakt: