Spritzgussbauteile aus Kunststoff, die zur Verstärkung mit Faserverbundkunststoffen kombiniert werden, lassen sich nur schwer an individuelle Wünsche oder Bedürfnisse anpassen und sind aufgrund der hohen Werkzeugkosten nur für die Großserie geeignet. Daher setzen das Fraunhofer IPT und seine Partner im BMBF-geförderten Forschungsprojekt »LightFlex« auf eine Kombination aus 3D-Druck und sogenannten Organoblechen aus unidirektionalen Halbzeugen. Der 3D-Druck hat gegenüber dem Spritzguss den Vorteil, dass sich selbst spezielle Funktionalitäten oder kurzfristige Änderungen des Bauteils während der Entwicklungsphase noch schnell und ohne aufwändige Nachbearbeitungsschritte umsetzen lassen.

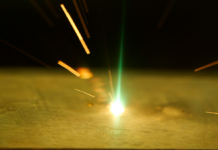

Um die Belastbarkeit der Bauteile zu optimieren, werden die dreidimensional gedruckten Bauteile mit einer Faserverbund-Komponente zusammengefügt. Hier kommen individuell zugeschnittene Organobleche zum Einsatz, die auf der vom Fraunhofer IPT aufgebauten PrePro-Anlage endkonturnah gefertigt werden. Das minimiert Verschnitt und führt zu Einsparungen bei den mit hohem Energieaufwand hergestellten Kohlenstofffasern.

Damit die beiden erforderlichen Fertigungsschritte intelligent verknüpft werden können, ist Kenntnis der unterschiedlichen Herstellungsverfahren unerlässlich: Deshalb erheben die Aachener Wissenschaftler während der Fertigung kontinuierlich Prozessdaten der beiden zu fügenden Komponenten und gleichen diese aneinander an. Ziel ist es, auf der Basis sofortiger Analysen das Feedback in die Produktion zurückzuspielen. So lässt sich anhand eines digitalen Schattens der gesamten Prozesskette eine gleichbleibend hohe Qualität des gefertigten Bauteils gewährleisten. Insgesamt umfasst das Projekt »LightFlex« damit die gesamte Prozesskette im Sinne einer vernetzten, adaptiven Produktion.

Während der Composites Europe präsentieren Clemens Buschhoff und Malena Schulz am Mittwoch, den 20. September um 14.10 Uhr im COMPOSITES Forum mit dem Vortrag »Upgrading tape placement systems for intelligent processing« die aktuellen Herausforderungen der vernetzen, adaptiven Produktion beim automatisierten Tapelegen thermoplastischer Faserverbundkunststoffe.

Partner im Projekt »LightFlex – Photonische Prozesskette zur flexiblen, generativen, automatisierten und wirtschaftlichen Herstellung individuell angepasster hybrider Leichtbauteile aus thermoplastischem Faserverbundkunststoff« sind:

- AFPT GmbH, Dörth

- Arges GmbH, Wackersdorf

- Breyer GmbH Maschinenfabrik, Singen

- F.A. Kümpers GmbH & Co. KG, Rheine

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen

- KUKA Industries GmbH & Co. KG, Obernburg

- Laserline GmbH, Mühlheim-Kärlich

- Opel Automobile GmbH, Rüsselsheim

- Plastic Omnium Auto Components GmbH, München

- Pixargus GmbH, Würselen

- Siemens AG, Erlangen

Dieses Projekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 03XP0013 gefördert. Die Projektpartner danken dem BMBF für die Unterstützung.

Kontakt: