„Wir erwarten von Werkzeugherstellern, dass sie uns helfen schneller und wirtschaftlicher zu werden“, beschreibt Dipl.-Ing. Jakob Hauenstein die Strategie von Bosch Rexroth auf der Suche nach der perfekten Zerspanung. So geschehen auch bei der Suche nach einer Lösung für das Fräsen eines Gehäuses für Ventilanwendungen. In diesem Fall konnte ISCAR Bosch Rexroth überzeugen.

Mit mehr als 33.000 Mitarbeitern und einem Jahresumsatz von rund 5,5 Milliarden Euro ist Bosch Rexroth einer der führenden Anbieter von Antriebs- und Steuerungstechnologien. Im Jahr 1795 nimmt Georg Ludwig Rexroth einen wassergetriebenen Eisenhammer in Betrieb und legt damit den Grundstein des Unternehmens im Elsavatal im Spessart. Bereits 1850 erfolgte der Umzug in das Städtchen Lohr am Main, dem heutigen Konzernsitz. Bosch Rexroth, eine hundertprozentige Tochter der Robert Bosch GmbH, entwickelt, produziert und vertreibt seine Komponenten und Systemlösungen heute in über 80 Ländern weltweit.

Im Lohrer Werk 1 entstehen Komponenten für die Konzernsparte Industrial Applications. Diese kommen in einer Vielzahl von Branchen zum Einsatz, beispielsweise in Pressen und Walzwerken, dem Maschinenbau, im Bereich Druck und Papier oder dem Bergbau. Die Mitarbeiter fertigen unter anderem Hydraulik-Komponenten. Gehäuse für die Ventile müssen dabei aus Kugelgraphitguss zerspant werden. Dieser Prozessschritt stellte die Verantwortlichen vor Herausforderungen. Die Standzeiten des alten Frässystems waren zu kurz, die Bearbeitungskosten zu hoch. „Um konkurrenzfähig zu bleiben, haben wir nach einer schnelleren und preiswerteren Lösung gesucht“, beschreibt Miroslav Terek, Programmierungsspezialist bei Bosch Rexroth die Ausgangslage.

Herausragende Testergebnisse

Mit von der Partie beim anschließenden Angebotswettbewerb war auch ISCAR. Marco Hoffmeister, Beratung und Verkauf, stellte vor Ort verschiedene Systeme vor, fuhr Werkzeuge ein und startete Fräs-Versuche. Die Ergebnisse waren so gut, dass ISCAR überzeugen konnte. „Wir haben nach Kriterien wie Kennzahlen und Ersatzteilgeschäft abgewogen und uns für das Gesamtpaket rund um das Planfrässystem SOF45 entschieden“, sagt Jakob Hauenstein.

Vielseitiges Planfrässystem

ISCAR hat das 45-Grad-Planfrässystem breit ausgelegt. Auf den Fräskörper können acht- und 16-schneidige Platten montiert werden. Das System ist vielseitig einsetzbar und ermöglicht leichte Bearbeitungen ebenso wie Schwerzerspanungen. Es stehen Wendeschneidplatten in der Version SN mit 13, 18 und 26 Millimeter Durchmesser sowie in der Variante ON mit fünf, sieben und zehn Millimeter zur Verfügung. Für die universelle Bearbeitung gibt es die Fräskörper in weiter und mittlerer Teilung mit Schraubenklemmung. Speziell für die Bearbeitung von Gussteilen sind Körper in enger Teilung mit Pratzenklemmung verfügbar. Eine große Auswahl an Spanformern und widerstandsfähigen Hartmetallsorten deckt die Bearbeitung aller gängigen Materialien ab. Fräskörper sind in Durchmessern von 25 bis 315 Millimeter erhältlich. Für die Schlichtbearbeitung bei hohen Anforderungen an die Oberflächenqualität entwickelte ISCAR spezielle Wiper-Wendeschneidplatten.

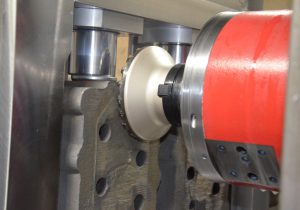

Bei Bosch Rexroth kommen Fräskörper mit Pratzenklemmung in der Variante SOF45CL 8/16 mit einem Durchmesser von 160 Millimeter und 24 Zähnen zum Einsatz. Sie verfügen über eine enge Teilung. Dies erlaubt hohe Vorschübe und schnelle Bearbeitungen. Die Schnitttiefe der achtschneidigen Wendeschneidplatten liegt bei sechs Millimeter. Gegen Kantenausbrüche am Gussbauteil hat ISCAR spezielle Spanformer entwickelt. „Das System mit vielen Wendeschneidplatten sorgt für einen günstigen Preis pro Schneide und erhöht gleichzeitig die Produktivität“, beschreibt Bernd Pfeuffer, Produktspezialist Fräsen bei ISCAR.

Zwei Plattentypen – ein System

Die Werkzeug-Auslegung hat die Bosch Rexroth-Mitarbeiter überzeugt. „Durch die Pratzenklemmung in Verbindung mit einem speziellen Schliff ist das Werkzeug absolut formschlüssig im Plattensitz fixiert, ein Vorteil gegenüber der früheren Schraubenklemmung“, sagt Miroslav Terek. Werkzeug-Wechsel sind schnell ausgeführt, die Maschinen-Stillstandzeiten kurz. „Außerdem können wir auf demselben System zwei verschiedene Wendeschneidplatten einsetzen. Bei Maschinen mit mehr Leistung arbeitet die achtschneidige, bei leistungsschwächeren die mit 16 Schneiden. Das erhöht unsere Flexibilität“, ergänzt er. Im Vergleich zu Wettbewerbsprodukten passen auf das ISCAR-Werkzeug bis zu vier Schneiden mehr, was zu höherer Zerspanungsleistung führt.

„Wir haben die Gesamt-Produktivität beim Fräsen des Gussbauteils um gut 30 Prozent erhöht“, rechnet Jakob Hauenstein vor. Im Durchschnitt fahren die Frässpezialisten mit 27 Prozent höheren Vorschüben. Die Standzeit der Fräser ist im Vergleich zum alten System um 33 Prozent länger. Die Schnittgeschwindigkeiten haben sich mehr als verdoppelt. „Neben besseren Prozessen erzielen wir auch durch die Verwendung einer größeren Schneidenzahl eine deutliche Kosteneinsparung“, sagt Hauenstein.

Aus den ersten Gesprächen zwischen den Fräsexperten aus Lohr und Marco Hoffmeister von ISCAR hat sich zwischenzeitlich ein regelmäßiger Austausch entwickelt. Ohnehin hat sich der Erfolg des Systems von ISCAR herumgesprochen. „Wir haben uns von der Flexibilität der Werkzeuge überzeugt und setzen sie erfolgreich auch für Bearbeitungen wie Bohren oder schräg Eintauchen ein“, sagt Jakob Hauenstein. Grundlage des Projekterfolgs ist für ihn unter anderem das gegenseitige Vertrauen. „Nur so kann man produktiv arbeiten, und wir werden diese Kooperation sicher weiterführen.“

Kontakt: