Boehlerit zählt seit 1932 zu den Pionieren in der Fertigung von Hartmetall. Heute umfasst das Standardportfolio über 60 topaktuelle Hartmetallsorten, aus denen sich nahezu alle namhaften Werkzeughersteller für unterschiedlichste Anwendungen bedienen. Darüber hinaus bieten die Kapfenberger als Entwicklungspartner für Toolmaker, mit ihrer jahrzehntelangen Erfahrung, die Entwicklung individueller Hartmetallsorten, Beschichtungen und Geometrien. So beginnt echte Bearbeitungsinnovation oft schon in der Boehlerit eigenen Pulverfertigung.

Das spezielle Sinterprodukt Hartmetall ist heute aus der spanenden und spanlosen Bearbeitung verschiedenster Werkstoffe nicht mehr wegzudenken. Seine Entstehungsgeschichte ist eng verbunden mit der Einführung des Wolframs in die Glühlampenproduktion, als es dem Amerikaner Coolidge 1907/08 gelang, Wolfram duktil zu machen und daraus Draht herzustellen. Es sollte jedoch noch einige Jahre dauern, bis schließlich die ersten ‚WIDIA‘-Platten 1927 zur Leipziger Frühjahrsmesse auf einer Hochleistungsdrehbank Furore machten. Seit 1932 treibt auch Boehlerit, seinerzeit noch zur Böhler AG gehörend, die Hartmetallentwicklung als Pionier voran.

Im Vergleich zu frühen Legierungen zeichnen sich moderne Hartmetalle durch gleichmäßigere Gefügestrukturen aus. Dies ist in erster Linie auf eine höhere Reinheit der Rohstoffe, aber vor allem auch auf gleichmäßigere Sinterbedingungen in modernen Produktionsanlagen zurück zu führen. Meilensteine waren die Entwicklungen von Feinst- und Ultrafeinstkornlegierungen, die günstige Eigenschaftskombinationen von Härte und Zähigkeit erlauben. Die Regel, wonach bei Hartmetallen eine Härtezunahme mit einer Abnahme der Biegefestigkeit einhergeht, wird bei den Feinstkornhartmetallen durchbrochen. Härte, Kantenfestigkeit und Zähigkeit sowie eine geringe Neigung zum Kleben und zum Verschleiß durch Diffusion sind Eigenschaften, die vor allem in der Hochleistungszerspanung geschätzt werden.

Hohe metallurgische Flexibilität für individuelle Werkzeugentwicklungen

Das Metallurgiezentrum von Boehlerit ist mit der eigenen Pulverfertigung seit Jahrzehnten Dreh- und Angelpunkt für die Entwicklung innovativer Schneidstoffe. Über 2.000 m2 Produktionsfläche bieten höchste metallurgische Flexibilität für kundenspezifische Auslegungen zur Fertigung von Wendeschneidplatten bzw. Rohlingen, aber auch zur Bereitstellung von Hartmetallgranulat für Toolmaker. Boehlerit ist dabei unabhängiger Hartmetallspezialist in der Werkzeugbranche und enger Entwicklungspartner für Toolmaker. Das familiengeführte Unternehmen gewährleistet in der Kooperation mit Werkzeugherstellern eine direkte Zusammenarbeit der Technologen mit Diskretion und Produktschutz. „Wenn man als langfristiger Partner mit fast allen namhaften Werkzeugherstellern zusammen arbeitet ist Vertrauen Programm“, betont Dr. Christian Kolbeck, Segmentleiter Toolmaker bei Boehlerit.

Boehlerit gehört jedoch nicht nur technologisch zu den Pionieren und weltweit führenden Herstellern von Schneidstoffen aus Hartmetall für Werkzeuge zur Metall-, Holz- und Kunststoffbearbeitung, sondern auch ethisch. Es werden nur Hartmetalle aus ausschließlich konfliktfreien Rohstoffen produziert. Diese ethisch vertretbare Material- respektive Rohstoffbeschaffung gehört schon seit vielen Jahren zu den wegweisenden Inhalten der Compliance-Kultur des Unternehmens.

Boehlerit gehört jedoch nicht nur technologisch zu den Pionieren und weltweit führenden Herstellern von Schneidstoffen aus Hartmetall für Werkzeuge zur Metall-, Holz- und Kunststoffbearbeitung, sondern auch ethisch. Es werden nur Hartmetalle aus ausschließlich konfliktfreien Rohstoffen produziert. Diese ethisch vertretbare Material- respektive Rohstoffbeschaffung gehört schon seit vielen Jahren zu den wegweisenden Inhalten der Compliance-Kultur des Unternehmens.

Modernste Fertigungsprozesse

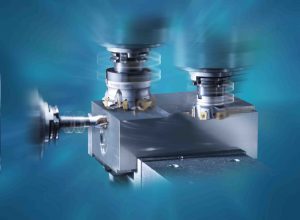

Einen wesentlichen Anteil an der Hartmetallkompetenz hat die kontinuierliche Weiterentwicklung der Produktionsverfahren unter Einsatz modernster Produktionsanlagen. Dazu gehören unter anderem auch neuste, servoelektrische Pulverpressen die höchste Reproduzierbarkeiten sowie Maßhaltigkeiten bieten und die Herstellung höchst komplexer Geometrien ermöglichen. Eine Besonderheit unter den Pressen bei Boehlerit ist die weltstärkste Hartmetallpresse mit einer Presskraft von 650 Tonnen. Auf ihr werden kubische und runde Teile mit einer Fläche von bis zu 250 cm2 wirtschaftlich und in Serienfertigung gepresst. Insgesamt reicht die Fertigungspalette vom kleinsten Hartmetallteil mit weniger als ein Gramm bis zu Großteilen mit mehr als 100 Kilogramm. Die Werkzeuge dafür entstehen im eigenen Presswerkzeugbau. Das garantiert µm-genaue Werkzeuge, mit denen komplexe Wendeschneidplatten präzisionsgefertigt werden. „Ganz besonderes Know-how erfordert unsere Handformgebung über die wir jährlich mehr als 20.000 unterschiedliche Typen von Hartmetallteilen produzieren“, ergänzt Kolbeck. Dabei erfordert die konstruktive Ausprägung bei der Formgebung, unter Berücksichtigung der sogenannten Sinterschwindung, große Erfahrung.

Mit eigenem Beschichtungszentrum

Neben dem Sintern basiert das Know-how von Boehlerit auf dem eigenen Beschichtungszentrum. Es stehen alle Beschichtungstechnologien (PVD, HT-CVD, MT-CVD und Diamantbeschichtung) zur Hartstoffbeschichtung von Wendeschneidplatten zur Verfügung. Ein Paradebeispiel jüngster Innovationen ist die TERAspeed 2.0. Sie basiert neben einer zähen TiN-Anbindungsschicht im Wesentlichen auf einer Schichtfolge von Nanolagen aus kubischen Al(Ti)N- und Ti(Al)N- Schichten. Diese Schichtfolge besitzt eine einzigartige fischgrät- bzw. federartige Nanostruktur. Durch Optimierungen der Prozessparameter bei der chemischen Gasphasenabscheidung ist es gelungen, die Nanolagenstruktur derart zu beeinflussen, dass dadurch eine hohe Verschleißbeständigkeit bei gleichzeitig optimaler Zähigkeit entsteht. Die Kombination der eigentlich gegenläufigen Eigenschaften machen diese moderne Beschichtung unter anderem zu einem High Light im Fräsen.

Neben dem Sintern basiert das Know-how von Boehlerit auf dem eigenen Beschichtungszentrum. Es stehen alle Beschichtungstechnologien (PVD, HT-CVD, MT-CVD und Diamantbeschichtung) zur Hartstoffbeschichtung von Wendeschneidplatten zur Verfügung. Ein Paradebeispiel jüngster Innovationen ist die TERAspeed 2.0. Sie basiert neben einer zähen TiN-Anbindungsschicht im Wesentlichen auf einer Schichtfolge von Nanolagen aus kubischen Al(Ti)N- und Ti(Al)N- Schichten. Diese Schichtfolge besitzt eine einzigartige fischgrät- bzw. federartige Nanostruktur. Durch Optimierungen der Prozessparameter bei der chemischen Gasphasenabscheidung ist es gelungen, die Nanolagenstruktur derart zu beeinflussen, dass dadurch eine hohe Verschleißbeständigkeit bei gleichzeitig optimaler Zähigkeit entsteht. Die Kombination der eigentlich gegenläufigen Eigenschaften machen diese moderne Beschichtung unter anderem zu einem High Light im Fräsen.

Vom Pulver über Rapid Prototyping bis zum Zerspanungsversuch

Die Entwicklungsaufgaben der Hartmetallpioniere bei Boehlerit werden durch die Leistungsansprüche der Werkzeughersteller resp. der Anwender definiert. Prozessoptimierte Fertigungstechnologien von der eigenen Pulverfertigung, gepaart mit modernsten Press- und Schleiftechnologien bis zu den modernsten Beschichtungstechnologien, gewährleisten für Toolmaker immer wieder aufs Neue einen Vorsprung in der Produktivität ihrer Werkzeuge. Ein besonderer Vorteil bei der Produktentwicklung für Werkzeughersteller ist die Fertigung von Prototypen durch modernstes laserunterstütztes Rapid Prototyping. Boehlerit hilft damit den Kunden bei Werkzeugentwicklungen Zeit und Geld zu sparen. Dazu gehören auch Zerspanungsversuche inklusive Auswertung und Beratung. Zum hohen Qualitätsstandard trägt letztlich eine der modernsten Prüf- und Verpackungsanlagen für Wendeschneidplatten in der Branche bei. Sie garantiert eine 100 % Qualitätssicherung im μm-Bereich. Mit besonders strengen Maßkontrollen und der Überwachung aller metallurgischen Parameter garantiert Boehlerit für Toolmaker eine gleichbleibend hohe Qualität ihrer Werkzeuge.

Kontakt: