Das Prinzip „Bauteil zur Maschine“ und die eingesetzten Werkzeugmaschinen bringen für den Anwender erhebliche Nachteile. So steigen die Anschaffungs- und Betriebskosten mit der Maschinengröße, die Genauigkeit nimmt hingegen ab. Aufgrund der Größe und der Kosten müssen Anwender exakt kalkulieren wie viele Maschinen beschafft werden können.

Aufgrund der langen Lieferzeit von bis zu 2 Jahren, ist diese Kalkulation mit einem hohen Risiko verbunden. Außerdem besitzen große Werkzeugmaschinen eine geringe Effizienz, wenn damit auch viel kleinere Bauteile zerspant werden, oder eine geringe Flexibilität, wenn Bauteile nicht mehr in den Arbeitsraum passen. Aufgrund der Nachfrage nach großen Bauteilen und den Nachteilen von großen Werkzeugmaschinen leitet sich ein Bedarf nach einer Bearbeitungslösung ab, mit der Bauteile unabhängig von der Dimension flexible und wirtschaftliche bearbeitet werden können.

Die Entwicklung einer Lösung, die diesen Bedarf bei der Bearbeitung von großen Bauteilen deckt, ist das Ziel des Teams PICUM MT vom IFW der Leibniz Universität Hannover. Um dieses Ziel zu erreichen, setzt das Team den Gedanken von Industrie 4.0 konsequent um und verbindet als Single-Software-Solution ausgeklügelte Algorithmen, neuartige Messtechnik und präzise Hardware.

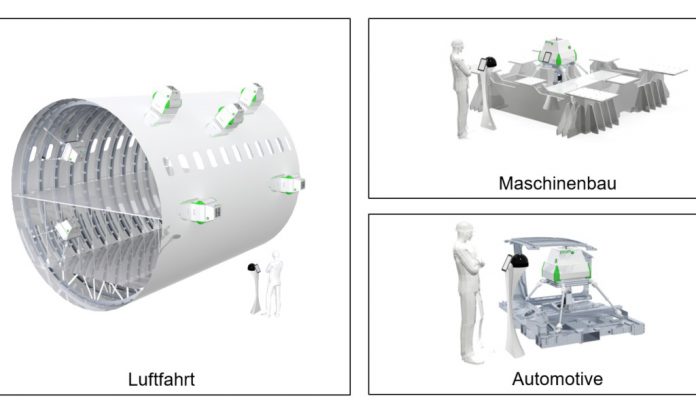

Das resultierende Picum-System wird zum Bauteil gebracht, es hält sich auf dem Teil fest, bestimmt automatisch die Position, kann bei Bedarf über die Fläche laufen und so selbstständig Aufgaben wie Bohren, Fräsen, Schleifen oder Messen erledigen. Das modulare Konzept ist in verschiedenen Varianten im Bild (1) oben dargestellt. Das Team hat nun die erste Entwicklungsstufe Picum One umgesetzt. Die Einsatzbereiche von Picum One sind die Zerspanung von Metallen sowie die Qualitätssicherung.

Der Prototyp dieser mobilen und präzisen Bearbeitungslösung ist im Bild (2) rechts zu sehen. Picum One kann sich auf Bauteilen jeglicher Form festhalten und Aufgaben wie Bohren, Fräsen oder Schleifen erledigen. Hierzu wurde eine 5-Achs-Kinematik aus drei Linear- und zwei Rotationsachsen entwickelt. In allen Linearachsen sind je zwei Lineardirektantriebe verbaut, sodass eine hohe Leistung zur Verfügung steht. Durch den modularen Aufbau können jedoch auch Kugelgewindetriebe verwendet werden.

Diese Hardware ist auf die entwickelte Single-Software-Solution angepasst. Diese unterstützt den Bediener von der Planung bis zur Qualitätssicherung. Um die Planung der Aufgaben zu erleichtern, wurde eine Schnittstelle zu gängigen CAD/CAM-Systemen hergestellt. Die Planung von einfachen Aufgaben wie das Erstellen von Bohrungen oder Taschen ist direkt auf der Maschine möglich. Im Anschluss an den Planungsprozess prüft das System ob die Aufgabe in den Arbeitsraum passt und teilt ggf. die Aufgabe selbstständig in Teilaufgaben. Dabei werden An- und Abfahrwege automatisch erstellt.

Um die Bearbeitung zu simulieren bzw. eine Kollisionsüberprüfung durchzuführen, wurde ein digitaler Zwilling der Maschine aufgebaut. Anhand diesem kann die Bearbeitung vorab oder in Echtzeit während des Einsatzes visualisiert werden. Der digitale Zwilling wird auch beim der Arbeitsvorbereitung verwendet. Hierzu wird dem Bediener zunächst angezeigt, wo die Maschine positioniert werden muss. Über einen externes und ins System integriertes Lasermesssystem wird die aktuelle Lage automatisch bestimmt und mit der Aufgabe verglichen. Lässt sich die Aufgabe bei der ermittelten Lage erledigen, leitet das System anschließend die notwendigen Maschinenbewegungen ab. Die Fähigkeiten des digitalen Zwillings werden weiterentwickelt, sodass das System zum Lernen befähigt wird. Abschließend kann über das Lasermesssystem auch die Qualitätssicherung durchgeführt werden.

Aufgrund des großen Interesses aus der Werkzeug- und Formenbauindustrie arbeitet das Projektteam auch an der Erweiterung des Aufgabenspektrums, sodass mit Picum die ganze Prozesskette der Werkzeugreparatur abgedeckt werden kann. Der Prototyp wird nun im Rahmen der Hannover Messe in Halle 2 auf dem Gemeinschaftsstand des BMWi präsentiert.

Danksagung: An dieser Stelle möchten wir uns für die Förderung durch das BMWi und den Projektträger Jülich bedanken. Die hier dargestellten Ergebnisse wurden durch das Instrument EXIST-Forschungstransfer im Rahmen des Projekts „ECOMA-Kleine Werkzeugmaschine für große Bauteile“ (Kennzeichen 03EFGNi053) erarbeitet.

Kontakt: