Durch die Zusammenarbeit mit INGERSOLL Werkzeuge GmbH wurde die erste zerspanende Bearbeitung eines Unternehmens der Umform- und Fügetechnik, trotz anfänglicher Probleme, letztendlich ein voller Erfolg. Die voestalpine Stamptec Betriebsstätte phs-ultraform in Schmölln hat mit Unterstützung der INGERSOLL-Spezialisten die anspruchsvolle erste Zerspanungsaufgabe zur Zufriedenheit aller Beteiligten gelöst.

Die erst im Jahre 2014 eingeweihte voestalpine Betriebsstätte phs-ultraform center Schmölln ist eine Tochter der voestalpine Automotive Components Dettingen GmbH. Ursprünglich für 70 – 100 Mitarbeiter geplant, ist man in zwei Jahren schon auf 250 Mitarbeiter angewachsen.

Das phs-ultraform Verfahren ist eine moderne Technologie zur Herstellung tragender Karosserieteile im Fahrzeugbau. Durch gravierende Vorteile, wie sehr gutem kathodischen Korrosionsschutz, beste Crash-Performance, hohe Maßhaltigkeit und der Möglichkeit sehr große Bauteile und komplexe Geometrien zu realisieren, hat sich das Verfahren schnell etabliert.

Der Definition nach handelt es sich um einen indirekten Warmumformprozess. Die Stahlplatinen aus phs-ultraform werden mit klassischer Kaltumformung auf Endgeometrie geformt und beschnitten. Nachfolgend werden die kaltumgeformten Bauteile formgehärtet. Das Bauteil wird erst auf ca. 900 °C erhitzt, durch Einlegen des heißen Bauteils in ein gekühltes Werkzeug erfolgt die Härtung und Fixierung der Bauteilgeometrie.

Die Herstellung von Umformteilen nach dem beschriebenen phs-ultraform Verfahren ist der Hauptgeschäftszweig der voestalpine Betriebsstätte in Schmölln.

Man wird sich aber in Zukunft vom aktuellen Kerngeschäft weiterentwickeln auf zusätzliche Zerspanung. Hierbei liegt das Hauptaugenmerk auf Produkten mit langer Umform- und Fügeprozesskette, die zusätzlich noch eine Zerspanung benötigen. Man plant also nicht in die separate Zerspanung zu investieren, sondern ureigenste Produkte, die am Prozessende noch einer zerspanenden Bearbeitung bedürfen, komplett herzustellen.

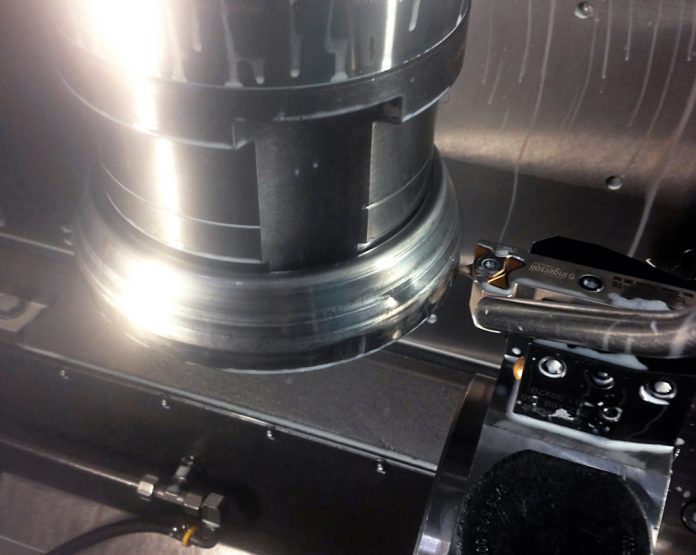

Zusätzliche Zerspanung an einem Bauteil für ein Automatikgetriebe.

An einem Werkstück (Kolben) für das Automatikgetriebe eines bekannten Automobilherstellers sind am Prozessende vier zerspanende Bearbeitungen geplant:

- Abstechen

- Plandrehen und Fasen

- Innendrehen (Schruppen)

- Innendrehen (Schlichten)

Da dieses Bauteil im Werk Schmölln gefertigt wird, wurde auch die zerspanende Bearbeitung als erste Zerspanung für die Betriebsstätte Schmölln geplant.

Die Planung der zerspanenden Bearbeitung sowie die Beschaffung der Maschinen wurde von der Muttergesellschaft in Dettingen ausgeführt.

Weiterhin wurde dort auch der Prozess im Rahmen einer Prototypenfertigung grob umrissen. Im Rahmen der Serienfertigung und der resultierenden Stückzahlsteigerungen wurden ausgiebige Tests in Schmölln zur Steigerung von Stabilität und Ausbringung veranlasst.

Zerspanungsversuche an dem Bauteil „Kolben“

Die Zerspanungsversuche erwiesen sich als sehr schwierig, auch nach einigen Tests lagen die maximalen Standmengen nur bei etwa 30 Bauteilen.

Der Werkstoff 1.0989, ein niedriglegierter CrMn Stahl, optimiert für die Kaltumformung, stellte sich – besonders in Bezug auf Spanbruch – als schlecht bearbeitbar dar.

Um die Standzeiten zu optimieren hat man im „phs-ultraform Center Schmölln“ mit vier verschiedenen Werkzeuglieferanten Versuche gefahren, ohne jedoch eine deutliche Standzeitsteigerung zu erreichen.

„Nachdem in all diesen Versuchen kein Durchbruch erzielt werden konnte, waren wir ziemlich frustriert“ beschreibt Herr Marc Beyer (Teamleiter Rohbauanlagen) die Stimmung nach den Testbearbeitungen.

Testbearbeitung mit INGERSOLL Werkzeugen

Durch einen Mitarbeiter, der schon in früherer Tätigkeit gute Erfahrungen mit INGERSOLL Zerspanwerkzeugen gesammelt hatte, wurde Herr Marc Beyer bestärkt, noch einmal eine Versuchsreihe zu starten.

In einem ersten Beratungsgespräch zwischen Herrn Marc Beyer (voestalpine) und Herrn Martin Slansky (Anwendungstechniker INGERSOLL) wurde vereinbart, alle vier Bearbeitungsschritte nochmal mit INGERSOLL Werkzeugen zu testen.

1. Abstechen mit INGERSOLL GoldFlex T-Burst

Eingesetzt wurden Stechwerkzeuge der neuen GoldFlex-Serie.

Schon bei der ersten Testbearbeitung, dem Abstechen auf Bohrung, zeigten die INGERSOLL Werkzeuge deutliche Verbesserungen.

Die Wendeschneidplatte der neuen GoldFlex-Serie ist durch ihre vier effektiven Schneidkanten äußerst leistungsfähig und gewinnbringend. Weiterhin sorgt ein positiver J-Spanformer für hervorragende Spankontrolle und hohe Oberflächengüte.

Durch den wesentlich besseren Spanbruch hat sich die Prozesssicherheit enorm gesteigert, was sich in der deutlich höheren Standzeit wiederspiegelt.

Zudem gewährleistet die GoldFlex-Serie durch den intelligenten Einbau der Stechplatte einen absoluten Schutz der drei nicht im Einsatz befindlichen Schneiden.

Dies erlaubt eine effektive und wirtschaftlich rentable Ausnutzung aller vier Schneiden.

2. Plandrehen und Fasen mit INGERSOLL GoldRhino-Wendeschneidplatten

Für den zweiten Bearbeitungsschritt Plandrehen und Fasen wurden Werkzeughalter mit GoldRhino-Wendeschneidplatten mit ML-Spanformer gewählt, die mit ihren vier einsetzbaren Schneiden schon vom Konzept her einen großen Vorteil gegenüber dem zweischneidigen Werkzeug im Istzustand darstellen.

Weiterhin überzeugt die Werkzeugserie durch ein besonders stabiles Spannsystem, bei dem die Klemmkraft aus zwei Richtungen sowohl auf die Auflage- wie auch auf die Anlagefläche geleitet wird. Zudem garantiert dieses Spannsystem eine äußerst minimale Beeinträchtigung der Spanabfuhr und eine hohe Stabilität.

Durch den effektiven Spanformer und die optimale Spanabfuhr überzeugte auch dieser Test durch verbesserte Spankontrolle, was auch bei diesem zweiten Bearbeitungsschritt zu deutlich höheren Standzeiten führte.

In Kombination mit den doppelten effektiven Schneiden bedeutet auch dies wieder eine deutliche Verbesserung der Wirtschaftlichkeit.

3. Innendrehen Durchmesser mit INGERSOLL GoldRhino-Wendeschneidplatten

Beim Innendrehen-Schruppen und Innendrehen-Schlichten des Durchmessers 119,5 mm bestanden die größten Probleme bei den bisherigen Bearbeitungen. Deshalb war auch hier die Erwartung an die INGERSOLL Werkzeuge besonders hoch.

Von Herrn Martin Slansky (Ingersoll Anwendungstechniker) wurde für diese Bearbeitung ebenfalls ein Werkzeug der neu entwickelten GoldRhino-Serie gewählt.

Die kompakten, aber äußerst stabilen Wendeschneidplatten der GoldRhino-Serie wurden speziell auf kleinere Aufmaße, hohe Stabilität, moderne Spanformer und hohe Prozesssicherheit hin entwickelt. Das erwähnte Spannsystem der GoldRhino- Serie ist durch die formschlüssige Klemmung mit Klemmkräften aus zwei Richtungen ganz auf Stabilität und Prozesssicherheit ausgerichtet.

Die Erwartungen an die neuen Werkzeuge zum Innendrehen waren also sehr hoch, jedoch schon die ersten Tests mit dem GoldRhino Innendrehwerkzeug konnten sehr überzeugen.

Durch die hohe Prozesssicherheit des stabilen GoldRhino-Systems wurde rasch eine gleichbleibende Standmenge erreicht, die mehr als das 10-fache der bisherigen Leistung beträgt.

Allein diese Standmengenerhöhung stellt eine enorme Verbesserung der zerspanenden Bearbeitung dar.

Zusätzlich verfügen die GoldRhino-Wendeschneidplatten über 6 Schneidkanten gegenüber 2 Schneidkanten bei den bisher eingesetzten Werkzeugen, wodurch die Wirtschaftlichkeit ebenfalls gesteigert wird.

Bei den Testbearbeitungen stellte sich dann ein dritter wesentlicher Vorteil heraus.

Die geforderte Oberflächengüte von Rz 4-8 ließ sich mit den INGERSOLL GoldRhino-Werkzeugen schon im Einschnittverfahren realisieren.

Das bedeutet, dass zusätzlich zu allen anderen aufgeführten Vorzügen und Verbesserungen noch ein kompletter Arbeitsgang eingespart werden konnte.

Ergebnis der Testbearbeitung mit INGERSOLL Dreh- und Einstechwerkzeugen:

- Die INGERSOLL Werkzeuge haben in vollem Umfang überzeugt.

- Die Standmenge hat sich von 30 Teilen auf 400 erhöht.

- Die eingesetzten Werkzeuge bieten wirtschaftliche 4 – 6 Schneidkanten.

- Es konnte ein kompletter Arbeitsschritt eliminiert werden.

- Der Kunde ist vollends überzeugt !

Durch die enorme Taktzeiteinsparung konnten bei den verketteten Anlagen deutlich Investitionskosten eingespart werden.

Kontakt: