Eine der größten Schwierigkeiten bei der Konstruktion von Spannvorrichtungen für das WIG-Schweißen ist das Berücksichtigen der Zugänglichkeit des Schweißbrenners. In der Regel benötigen WIG-Brenner mit Zusatzdraht eine größere, offene Fläche um die Schweißposition herum. Dies ähnelt nicht dem MIG/MAG-Schweißen, da beim WIG-Schweißen der Zusatzdraht und die Elektrode getrennt voneinander positioniert sind. Diese Trennung ermöglicht ein Schweißen nahezu ohne Schweißspritzer und stellt damit einen der größten Vorteile des WIG-Schweißens dar.

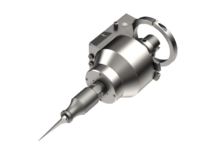

Auf der anderen Seite führt die Trennung von Draht und Elektrode zu einer größeren Gestaltung des vorderen Bereichs des WIG-Brenners. Aus diesem Grund ergibt sich eine große Einschränkung bei dem Entwurf von Vorrichtungen für das roboterautomatisierte WIG-Schweißen. Der Schweißbrenner, welcher für die TAWERS-WIG Lösung verwendet wird, ist sehr kompakt und trotz dessen weiterhin mit einem Zusatzdraht ausgestattet. Die kompakte Bauweise des WIG-Brenners ermöglicht eine bessere Zugänglichkeit in engeren Schweißpositionen sowie mehr Freiheit beim Entwerfen der Spannvorrichtung.

Im Hinblick auf das roboterautomatisierte Schweißen wird das MIG/MAG-Verfahren im Gegensatz zum WIG-Schweißen bevorzugt. Einer der Gründe hierfür rührt aus der erhöhten Produktivität. Im Allgemeinen ist das WIG-Schweißen ein langsames Verfahren. Trotz der bereits erwähnten kompakten Bauform des Schweißbrenners, ist die Zugänglichkeit nicht das vordergründige Bestreben des neuen Brennerdesigns für TAWERS WIG. Der Hintergrund der innovativen TAWERS WIG Technologie liegt in der Erhöhung der Schweißgeschwindigkeit, welche bei diesem Konzept auf 0,8 m / min optimiert werden konnte.

In der Regel wird der Fülldraht beim WIG-Schweißen direkt in das heiße Schmelzbad unabhängig vom Lichtbogen zugeführt. Beim TAWERS WIG Brenner geschieht dasselbe, nur wird der Draht in einem steileren Winkel in das Schmelzbad gelassen. Durch den veränderten Winkel ist es möglich, dass der Draht deutlich näher am Lichtbogen entlang läuft bevor dieser eingetaucht wird. Das seitliche Nebenherlaufen führt dazu, dass der Draht bereits vor dem Eintauchen gewissermaßen vorgewärmt wird, was dazu führt, dass mehr Drahtmaterial während des Schweißens abgegeben werden kann. Aufgrund der höheren Drahtvorschubgeschwindigkeit ist TAWERS in der Lage, schneller zu schweißen als normale WIG-Verfahren.

Panasonic Robot & Welding auf der Intec 2017 in Halle 2, Stand D43.

Kontakt:

www.panasonic.com