Flurförderzeuge vollbringen beim Be- und Entladen, Transportieren, Stapeln oder Kommissionieren Höchstleistungen. Ein Schlüsselbauteil eines jeden Gabelstaplers ist dabei der Hubmast. Seine Qualität entscheidet über die Leistungsfähigkeit des Förderzeugs. So müssen Flurförderzeuge beispielsweise immer höhere Mastauszugshöhen und Belastungen bewältigen. Der Hubmast dient dabei zur Lastführung wie zur Lastübertragung und muss Schwerstarbeit leisten. Bei den Einsatzbedingungen im Grenzbereich müssen daher der äußere, mittlere und innere Mast in Materialzusammensetzung und Bearbeitungsqualität optimal gefertigt sein. Kleinste Qualitätsschwankungen mindern die Leistungsfähigkeit.

SSB stellt verschiedene, kundenspezifische unikate Anlagenlösungen zur Verfügung, die an die Anforderungen der jeweiligen Hubmasthersteller optimal angepasst sind. Thomas Beyer, Geschäftsführer von SSB: „Jeder Gabelstaplerproduzent hat seine eigenen Herstellungsverfahren, Materialien und Workflows. Da gibt es nichts von der Stange, jede Maschine ist eine Sonderanfertigung. Dank unserer Kompetenz, hohen Fertigungstiefe und vertrauensvoller Partnerschaft in diesem mitunter geheimnissensiblen Bereich hat sich SSB mit Maschinenkonzepten, etwa zur hochgenauen Bearbeitung von Hubmastprofilen, Gegengewichten und Kettengliedern, bei allen führenden Flurförderzeugproduzenten am Markt einen sehr guten Namen gemacht.“

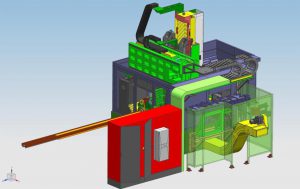

SSB stellt zur Bearbeitung von Stapler-Gegengewichten und Hubmastprofilen verschiedene Anlagentypen bereit. Auf der Standardplattform der SSB VPZ- (Vertikales Portalbearbeitungs-Zentrum) oder PBZ- (Portal-Bearbeitungs-Zentrum) Typen entstehen so individuelle Anlagen mit verschiedenen Be- und Entladungsmöglichkeiten sowie speziellen Spindel-, Werkzeug- und Spannkonzepten.

Unikate Lösungen

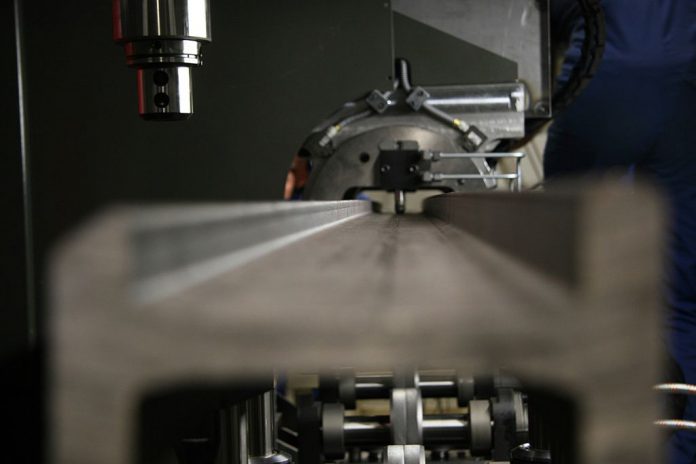

Ein Beispiel ist eine Anlagenkonfiguration, für das 4-seitige Bearbeiten von U-, Doppel-T- und Sonderprofilen. Zur Zerspanaufgabe gehören unter anderem: Fräsoperationen, Stege entfernen, Bohren, Gewinden und Entgraten. Besondere Merkmale sind das stabile Portal mit Gantry-System in X-Richtung zur optimalen Bearbeitung besonders langer Werkstücke sowie die stufenlos automatisch schwenkbare Spindel um bis zu ± 5°, um etwa auch Spiegel unter Winkeln fräsen zu können. Neben dem hydraulischen Gewichtsausgleich für den Spindelkasten ist die Anlage mit einem Kettenmagazin mit verriegelten Kassetten ausgestattet. Die Werkzeuge werden dabei formschlüssig gehalten. Das erhöht die Umlaufgeschwindigkeit des Werkzeugmagazins und verkürzt damit die Werkzeugwechselzeit. Für absolut stabile Spannung sorgt der Schwenkspanner sowie der hydraulische Zentrischspanner mit Wegemesssystem. Dadurch öffnen sich die Spannbacken je nach Breite des Profils und führen es darüber hinaus beim Be- und Entladen. Verstellbare Führungsrollen ermöglichen unterschiedliche Profilbreiten. Ein absenkbarer Festanschlag mit vier Rastpositionen sorgt für die optimale Ausspannlänge.

Thomas Beyer: „Ein weiteres Beispiel ist eine SSB Maschine zur Bearbeitung von Hubmastprofilen für Gabelstapler der Kompaktklasse. Neben einem an die kundenspezifischen Anforderungen angepassten Zerspansystem entwickelten wir eine neue Wendevorrichtung, die durch einen Elektromotor mit Planetengetriebe angetrieben wird. Durch sie erübrigt sich das manuelle Wenden der schweren Profile während der 4-Seiten-Bearbeitung. Dadurch verkürzt sich die Bearbeitungszeit, und die Genauigkeit der Zerspanung bleibt gleichbleibend hoch.“

Maschinenkonzeption in Workflow integriert

Grundlage für die wirtschaftliche Sondermaschinenproduktion ist die hohe Prozesskompetenz der Mitarbeiter, die hohe Fertigungstiefe sowie das SSB Baukastenprinzip: So verlassen die Bielefelder Werkshallen alle Maschinen als anwendungsspezifische Lösung.

Thomas Beyer: Ein Hersteller suchte eine Lösung, um verschiedene Hubmastprofile in unterschiedlichen Abmessungen bis zu acht Meter Länge vollautomatisch hintereinander bearbeiten zu können. Von uns erhielt er eine Teileproduktionseinheit zur Integration in die Fertigungsstraße. Vollautomatische Fördertechnik an den Schnittstellen garantiert mannlose Beladung und Weitergabe des Bauteils nach Bearbeitung an die Schweißstraße.“

Charakteristisch für die individuell konzipierte Maschine sind zwei Bearbeitungstische mit Spannvorrichtungen für jeweils linke und rechte Teile sowie Bearbeitungstische zum Be- und Entladen. Das erlaubt eine zeitoptimierte Pendelbearbeitung für maximale Produktivität. Die Zerspanung erfolgt im vorliegenden Fall am Kopf und am Fuß des Hubmastes. Per Igelfräser lassen sich beispielsweise Stege eines U-Profils in einem Bearbeitungsgang abfräsen. Gewendet werden die Bauteile durch automatische Handlingsysteme. Die Werkzeuge werden ohne Unterbrechung der Fertigung schnell gewechselt. Dadurch nutzt der Anwender maximale Maschinenzeiten ohne kostenaufwändige Stillstände.

Thomas Beyer: „Oftmals entwickeln wir in enger Zusammenarbeit mit dem Kunden spezifische Spannvorrichtungen.“ In dem genannten Fall der Teilefertigungseinheit integriert im Workflow bot sich ein intelligentes und flexibles Spannsystem an: Die Bauteile werden in verschiedenen Längen und Breiten übergeben und ohne manuellen Eingriff gespannt. Die Lasermesseinheit erfasst die Geometrie der Bauteile und übergibt diese der Steuerung. Sie erkennt anhand der Daten über eine Datenbank das Profil. Die hydraulisch gesteuerten Spannbacken passen sich dann den aktuellen Bauteilbreiten und -konturen an. So laufen die verschiedenen Träger im Workflow vollautomatisch weiter. Nach der Bearbeitung werden sie fett-, grat- und spanfrei an die Schweißstraße übergegeben. Das ermöglicht dem Hersteller eine äußerst flexible Produktion ohne Umrüst- und Umprogrammierungsarbeiten. Darüber hinaus kann er kostenoptimiert auch Sonderanfertigungen bei Kleinchargen wirtschaftlich realisieren.

Kontakt: