Mehr denn je verfolgen Produktionsplaner im Automobilbau eine Null-Fehler-Strategie – soweit das möglich ist, denn gerade in den letzten Jahren hat die technische Komplexität der Fahrzeuge enorm zugenommen. In der Folge steigen die Anforderungen und mit ihnen die Zahl der Fehlerquellen in der Produktion sogar noch an, wie nicht zuletzt die häufigen Rückruf-Aktionen der letzten Jahre deutlich machen. Deshalb wird eine noch umfassendere Qualitätsüberwachung bei vielen OEMs und Zulieferunternehmen wichtiger – auch und gerade Wärmebehandlungsprozesse sind davon betroffen, denn sie beeinflussen die Stabilität von wichtigen Bauteilen sehr maßgeblich. Vor diesem Hintergrund forcieren die Induktionsspezialisten von EMAG eldec aktuell ihr Engagement rund um die Qualitätsüberwachung der induktiven Härtemaschinen: Die „eldec Quality Control“ umfasst ein ganzes Paket von neuen Modulen, mit denen die Prozesssicherheit optimiert wird. Die Komponenten bauen aufeinander auf und ergänzen sich. In der Kombination garantieren sie den Anwendern einen weitgehend überwachten Härteprozess.

Die Zahlen steigen immer weiter an: So wurden nach Berechnungen des Center of Automotive Management (CAM) in Bergisch Gladbach alleine in den USA im vergangenen Jahr über 45 Millionen Fahrzeuge zurückgerufen. „Sicherheitsprobleme“, so das CAM, seien hierfür die Ursache. Innerhalb von zwei Jahren mussten in den USA deshalb mehr als 108 Millionen Fahrzeuge in den Werkstätten überprüft und repariert werden. Es entsteht ein riesiger Kostenaufwand, der verschiedene Ursachen hat – unsichere Produktionsprozesse spielen aber eine zentrale Rolle. Welche Anstrengungen der Maschinenbau deshalb unternimmt, um eine Qualitätssicherung auf sehr hohem Niveau zu etablieren, verdeutlicht das Beispiel „eldec Quality Control“ (eQC).

Die Induktionsspezialisten mit Sitz in Dornstetten bei Freudenstadt haben ihr Maßnahmenpaket in die beiden Bereiche „elektrische Überwachung“ und „mechanische Überwachung“ aufgeteilt. Darunter fallen auch drei völlig neue Module, die zur Qualitätssicherung des Härteprozesses beitragen: eine Werkzeugerkennung per RFID-Chip, die laufende Messung der Spannung am Induktor und die Überwachung des Abschreckmittels mithilfe eines Sensors. „Insgesamt fällt durch diese und andere eQC-Maßnahmen eine Vielzahl von Daten an, die vollständig gespeichert und mit unterschiedlichen Referenzwerten verglichen werden. Bei Abweichungen meldet die Maschine das Problem und stoppt den Prozess unter bestimmten Umständen“, erklärt Andreas Endmann, Bereichsleiter Technologievertrieb Härtesysteme bei EMAG eldec. „Mehr Prozesssicherheit und Qualitätsüberwachung ist kaum noch denkbar.“

Wurde das richtige Werkzeug eingesetzt?

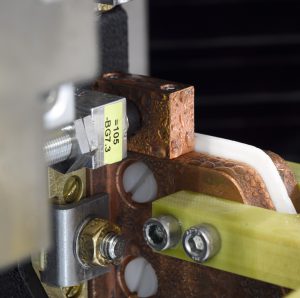

Wie man sich das konkret vorstellen kann, macht bereits das Beispiel Werkzeugerkennung deutlich: Zukünftig weiß die Maschine vor Produktionsstart, ob der richtige Induktor für das gewählte Bearbeitungsprogramm eingesetzt wurde und welchen Zustand das Werkzeug hat. Dafür liest das System wichtige Leistungsdaten wie die verbleibende Standzeit und anstehende Wartungsintervalle von einem RFID-Chip im Werkzeug ab und speichert die Daten zwischen. Nach Abschluss des Prozesses wird der Chip mit neuen Informationen beschrieben. Dafür gibt es eine neue Schreib-Lese-Einheit im Anschlusssystem der Maschine. Bei etwaigen Werkzeugmängeln oder Fehlern startet der Prozess nicht mehr. „Die Möglichkeiten gehen aber sogar darüber noch hinaus“, so Endmann. „So ist es möglich, dass die Maschine über die Fertigungstoleranzen des Werkzeugs informiert wird und ihre Achse bei Bedarf selbstständig nachstellt. Das System verbessert auf diese Weise also zusätzlich die Bearbeitungsqualität.“

Welche Strommenge fließt durch das Werkstück?

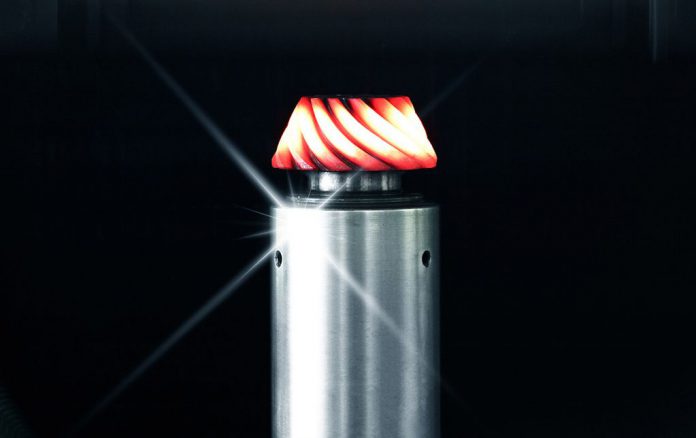

Mehr Qualität, weniger Prozessfehler – diese Wirkung erzeugt auch das zweite neue Modul innerhalb der eQC: Zukünftig kann die Stromspannung während des laufenden Produktionsprozesses am Induktorfuß gemessen werden. Normalerweise erfolgt eine Messung dieser Energiewerte nur am Wechselrichter, von dem aus der Strom zum Werkzeug fließt. Das neue System gibt also zum ersten Mal darüber Auskunft, welche Strommenge tatsächlich im Werkzeug „ankommt“. Warum ist dieser Unterschied so wichtig? „Nur auf diese Weise wissen wir ganz genau, wie groß der magnetische Fluss ist, der vom Induktor erzeugt wird und das Bauteil durchsetzt. Dieser Wert wird direkt von der Werkzeug- und Bauteilgeometrie, dem Werkstoff sowie anderen Faktoren beeinflusst. Eine Messung am Wechselrichter bleibt davon aber unbeeinflusst und ist somit nicht genau genug. Wir ermitteln jetzt also jene Daten, die direkt am Ort der Wertschöpfung anfallen und binden sie in die Prozessüberwachung ein“, erklärt Endmann. Im Umkehrschluss bedeutet das: Die Erwärmung des Bauteils wird sehr viel genauer überwacht, der Härteprozess noch präziser gesteuert – und die Bauteilqualität nimmt in der Folge weiter zu.

Wie entwickelt sich die Qualität des Abschreckmittels?

Ein wichtiger Faktor für Qualität und Stabilität des Härteprozesses ist nicht zuletzt der Zustand des eingesetzten Abschreckmittels – es verändert sich während des Prozesses, weil die enthaltenen Polymerketten unter Licht- und Wärmeeinfluss langsam zerbrechen. Anschließend verfügt das Abschreckmittel nicht mehr über die nötige Oberflächenspannung. „Es ist deshalb unverzichtbar, das Abschreckmittel regelmäßig auf seine Qualität hin zu überprüfen. Das geschieht derzeit häufig noch durch die Messung des Lichtbrechungsindex, der allerdings keinen Aufschluss über den Zustand der Polymerketten gibt und deshalb zu ungenau ist. Wir setzen ab sofort auf einen neuen Sensor, der mithilfe von Ultraschall die Viscosität des Abschreckmittels laufend überwacht und sehr präzise über die Qualität informiert“, erklärt Endmann das dritte neue Modul innerhalb der eQC. Auf diese Weise steigt gerade die Sicherheit bei der Produktion von komplexen Bauteilen mit vielen Kanten und Bohrungen an, denn sie neigen bei Einsatz eines Abschreckmittels mit nachlassender Viscosität zu Rissen.

Umfassendes Paket für mehr Qualität und Sicherheit

Insgesamt sehen sich die süddeutschen Induktionsspezialisten mit diesem Leistungspaket ideal aufgestellt. Alle eQC-Elemente bauen aufeinander auf und ergänzen sich: Vor dem Produktionsstart wird das neu eingesetzte Werkzeug überprüft sowie sein Zustand aufgezeichnet, während des Prozesses erfolgt eine hochgenaue Strommessung direkt am Werkzeug. Gleichzeitig überprüft ein Sensor laufend die Qualität des Abschreckmittels. Weitere Standard-Komponenten, wie etwa ein Energiecontroller, ergänzen das umfassende Angebot. „Die industrielle Produktion unserer Zeit wandelt sich sehr schnell“, erklärt Endmann abschließend. „Das Industrie-4.0-Konzept gibt dabei die Richtung vor: Die Produktion muss nicht nur eine immer höhere Qualität sicherstellen, gleichzeitig muss diese Qualität und der dazugehörige Prozess auch umfassend dokumentiert werden. Mit den umfassenden eQC-Maßnahmen stellen wir beides sicher.“

Komtakt: