Bereits vor rund 20 Jahren begann Fraisa, mit einer Beschichtungsanlage im eigenen Haus selbst Werkzeuge zu beschichten. Heute betreibt das Schweizer Unternehmen fünf Anlagen an drei verschiedenen Standorten mit einer Vielzahl von zum Teil selbst entwickelten Schichtkonzepten. Voraussetzung für diese erfolgreiche Inhouse-Beschichtung ist neben erprobter und zuverlässiger Technologie auch ein jederzeit garantierter und professioneller Support durch den Anlagenhersteller.

Ein wichtiger Vorteil der Inhouse-Beschichtung ist neben rein wirtschaftlichen Aspekten eine individuelle Produktgestaltung mit eigener Schichtoptimierung. „Im Vergleich mit einer Lohnbeschichtung können wir so technisch deutlich differenzierter auf die Besonderheiten einzelner Werkzeugtypen eingehen. Insbesondere die Schneidkanten- und Oberflächenpräparationen vor und/oder nach der Beschichtung führen dabei zu einer ausgeprägteren Individualisierung unserer Hochleistungswerkzeuge“, so Dr. Hans Rechberger, Leiter Material- und Oberflächentechnologie bei Fraisa. Fraisa besitzt eigene Niederlassungen in sieben Ländern. Das Kerngeschäft sind Hartmetall-Schaftfräser sowie Bohrer, Gewindebohrer und Plattenwerkzeuge. Kompromisslose Qualitätsansprüche, eine ausgeprägte Leidenschaft für Präzision, Nachhaltigkeit und die bedingungslose Ausrichtung auf Kundenzufriedenheit sind zentrale Punkte der Fraisa-Philosophie.

Hochkarätige Werkzeugveredelung

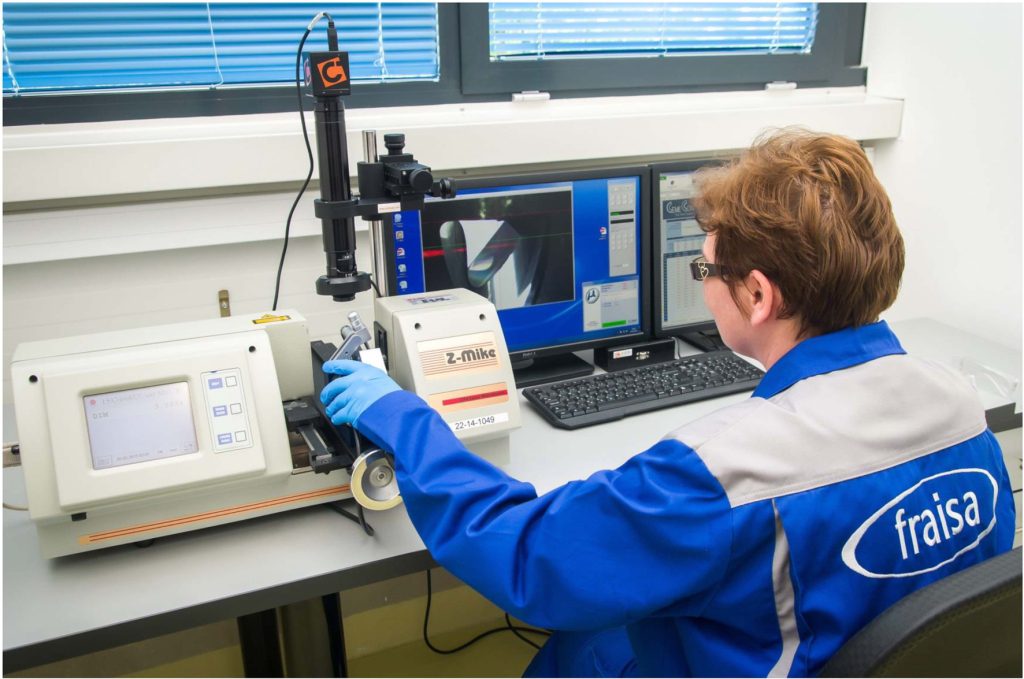

Eine besondere Stellung in der Werkzeugveredelung nimmt die Diamant-Beschichtung ein. Seit mehr als einem Jahr läuft bei Fraisa im ungarischen Sarospatak eine Mehrkammer-Diamant-Beschichtungsanlage von CemeCon. Dazu wurde eine hochmoderne Beschichtungs-Infrastruktur mit kompletter Analytik und Messtechnik aufgebaut. In mehreren getrennten Räumen durchlaufen die Werkzeuge im Schleusenprinzip die verschiedenen Stufen des Diamantprozesses. Die Arbeitsplätze sind so ausgelegt, dass die unterschiedlichen Operationen an den zum Teil sehr empfindlichen Werkzeugen optimal ineinandergreifen. Klimatisierte Räume und Messeinrichtungen ermöglichen zum Beispiel die Fertigung von Präzisionswerkzeugen der höchsten Klasse für den Formenbau.

Beim CVD Diamantprozess sind neben Prozessführung und Schichtzusammensetzung – wie schon beim PVD-Beschichten – auch die Substratauswahl und Werkzeugvorbehandlung außerordentlich wichtig. „Diese zum Teil chemischen Vorbehandlungsprozeduren sind für einen eher ‚mechanisch‘ ausgerichteten Betrieb wie Fraisa eine etwas höhere Einstiegshürde. Aber auch hier ist es uns gelungen, in kürzester Zeit eigene Schichten herzustellen – dank exzellenter Unterstützung durch den Anlagen- und Technologielieferanten CemeCon sowie gut ausgebildetem Personal. Heute arbeitet ein großes Team von Ingenieuren und Technikern begeistert am Veredeln der ‚hochkarätigen‘ Werkzeuge“, so Dr. Hans Rechberger.

Abgestimmte Schichtdicke

Diamantbeschichtungen gewährleisten eine hohe Verschleißfestigkeit der Werkzeuge – gerade bei der Bearbeitung von Graphit und modernen Verbundwerkstoffen wie zum Beispiel CFK. Denn ohne Diamantbeschichtung sind solche Materialien heute nicht mehr wirtschaftlich zu zerspanen. Die Faustregel: Je dicker die Diamantbeschichtung, desto höher die Standzeit der Werkzeuge. Dabei sind Schichtdicken über 10 µm möglich. Aus höheren Schichtdicken resultieren jedoch auch Prozesszeiten von vielen Stunden, im Extremfall sogar Tagen. Das treibt maßgeblich die Fertigungskosten in die Höhe.

Neben den Kosten limitiert auch der Schneidkantenradius die maximale Schichtdicke. Der Radius steigt mehr oder weniger linear mit der Schichtdicke an. Dazu Dr. Hans Rechberger: „Bei größeren Fräsern ist dies oft tolerierbar, bei Mikrowerkzeugen definitiv nicht. Ein großer Radius würde dort zu starker Werkzeugabdrängung und wegen der erhöhten Schnittkräften möglicherweise zum Werkzeugbruch führen. Es gilt also, einen Kompromiss zu finden zwischen dem maximal zulässigen Schneidkantenradius und der möglichst großen Schichtdicke. Um dem Anwender maximale Standzeit zu garantieren ohne die Funktionsfähigkeit zu beeinflussen, sind unsere Toleranzen sehr eng.“

Die Inhouse-Beschichtung mit der CC800/9 DIA-Anlage von CemeCon bietet dabei große Vorteile: Die Diamantschichtdicke ist insbesondere an der Schneide sehr schwierig zerstörungsfrei zu messen und muss deshalb durch sehr exakte Prozessführung gesteuert werden. Fraisa misst jedes einzelne Präzisionswerkzeug aus und beschichtet bei Bedarf sogar auf die gewünschte Schichtdicke nach. Das ist bei einem Neuwerkzeug relativ einfach, funktioniert bei einem verschlissenen bzw. nachgeschliffenen Werkzeug jedoch nicht. Der Grund: Die blanke Hartmetalloberfläche des Werkzeugs muss zum Aufwachsen der Diamantkristalle speziell und aufwendig vorbehandelt werden.

Die richtige Kombination

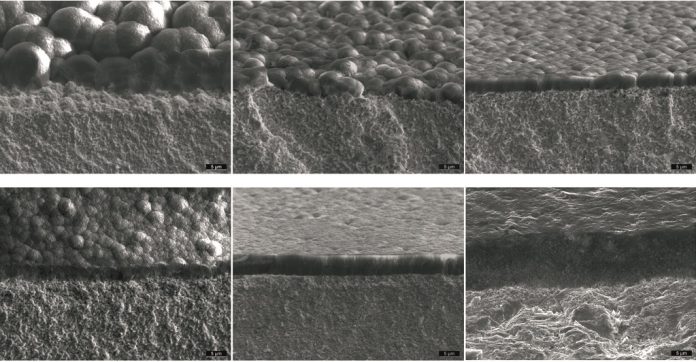

Der Wahl des richtigen Hartmetalls kommt eine zentrale Bedeutung zu. Der thermische Ausdehnungskoeffizient von Diamant und Hartmetall ist unterschiedlich. Daraus ergeben sich Schichteigenspannungen bei der Abkühlung der Prozesstemperatur. Um trotzdem eine ausreichende Schichthaftung zu gewährleisten, muss die Oberfläche der Werkzeuge mikroskopisch fein aufgeraut werden. Dies führt zu einer besseren mechanischen Mikro-Verankerung der Schicht. Das ist eine große technische Herausforderung bei Werkzeugen im Präzisionssegment, wo Durchmessertoleranzen von wenigen Mikrometern garantiert werden und Schneidkantenradien ohnehin nicht zusätzlich verrundet sein sollten.

„Jede Diamantbeschichtung – ob grob, fein, nano, kristallin oder multilagen – hat ihre Vorzüge und Besonderheiten. Da die Beschichtung nur ein Bestandteil des Werkzeugs ist, legen wir großen Wert darauf, die Werkzeuge speziell auf die Anwendung auszulegen. Dabei ist die Frage zentral, welcher Diamant-Werkzeug-Typ am besten zu der jeweiligen Applikation passt. So können wir dem Kunden immer ein optimiertes und abgestimmtes ‚Paket‘ offerieren. Mit der Inhouse-Diamantbeschichtungslinie von CemeCon ist Fraisa so zum Juwel unter den Präzisions-Werkzeugherstellern geworden“, ergänzt Dr. Hans Rechberger.

Kontakt: