Erfolgreiche Medizintechnik fordert ein Höchstmaß an Präzision. Mit diesem klaren Bekenntnis geht die mittelständische Unternehmensgruppe TEBIT aus Meinerzhagen in den Geschäftsbereichen Präzisions- und Medizintechnik kompromisslos ans Werk. Das im Jahr 1988 gegründete Handelsunter-nehmen für Drehteile entwickelte schnell die Vision, eine höhere Kundenorientierung mithilfe von selbst produzierten Drehteilen zu erzielen. Durch die Erschließung der Eigenfertigung im Jahr 1991 sollte das Unternehmen eine höhere Qualität und eine stärkere Termintreue realisieren. Die variable Produktion ermöglicht es, für den Kunden komplette Lösungspakete zu schnüren, die den hohen spezifischen Anforderungen bezüglich zu verarbeitender Werkstoffe, Wiederholgenauigkeit und Qualität entsprechen.

Andreas Schulte, Prokurist und Produktionsleitung bei TEBIT, bringt es auf den Punkt: „Wir begleiten den Kunden ganzheitlich ab der Idee über die Projektierung, Planung und Serienfertigung bis hin zur JIT-orientierten Belieferung. Dabei konzentrieren wir uns darauf, den Wünschen der Kunden umfassend gerecht zu werden“ Aktuell arbeiten in den Geschäftsbereichen Präzisionstechnik 85 Mitarbeiterinnen und Mitarbeiter und im Bereich Medizintechnik 20.

Die beiden Produktionsbereiche sind bewusst getrennt. „Wir verfügen über einen hochmodernen und sehr leistungsfähigen Maschinenpark an Kurz- und Langdrehern sowie CNC-Bearbeitungs-zentren. Damit sind wir in der Lage, Drehteile ab Durchmesser 2 mm und Stangenmaterial bis Durchmesser 65 mm sowie Futterteile bis 120 mm Durchmesser und kubische Werkstücke bis Kantenlänge 500 mm zu fertigen“, sagt Andreas Schulte.

Präzise Komplettleistungen aus einer Hand

Als Komplettlieferant verfügt TEBIT darüber hinaus im eigenen Haus auch über alle relevanten Verfahren zum Oberflächenfinish und organisiert die Oberflächenbeschichtung über Partner. Die Kunden finden sich in den Segmenten Medizintechnik, Maschinenbau, Mess- und Regelungstechnik sowie Elektromaschinenbau, und vertrauen auf die fertigungstechnische und zertifizierte Kompetenz von TEBIT wie auch auf das in vielen Jahren erworbene Know-how der qualifizierten Fachkräfte.

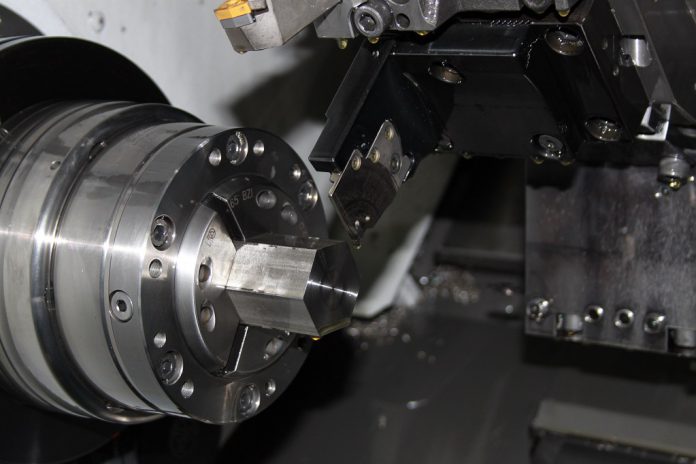

Des Weiteren nutzt TEBIT für die wirtschaftliche Bearbeitung der meist schwer zerspanbaren Materialien Drehmaschinen und Bearbeitungszentren namhafter Unternehmen und vertraut auf die Unterstützung durch Zerspanungswerkzeug-Spezialisten. Dazu gehört die ISCAR Germany GmbH mit Sitz im badischen Ettlingen. Der Markt- und Innovationsführer im Bereich Abstechen/Einstechen/Stechdrehen gehört im Hause TEBIT von Beginn an zu den gefragten Partnern. Jan Peters, Fertigungsleiter Langdrehen bei TEBIT zur engen Zusammenarbeit mit ISCAR: „Wir begannen damals mit den Abstechwerkzeugen DO-Grip und weitergehend wurden auch SELF-Grip-Stechsysteme eingesetzt. Mit unserem starken Wachstum wurde auch ISCAR immer mehr gefordert und konnte uns bei vielen anspruchsvollen Projekten durch innovative und praxisnahe Lösungen überzeugen. Sehen wir irgendwo ein Problem, sprechen wir den für uns zuständigen ISCAR-Außendienst direkt an, oder er kommt regelmäßig vorbei und präsentiert Neuheiten, die für uns Vorteile bringen könnten.“ So geschehen, als es in der Präzisionstechnik um die schwierige Bearbeitung einer Doppelhülse aus den Werkstoffen 1.4301, 1.4404 und Titan ging. Im Rahmen neu entwickelter Abstechlösungen wurden unter anderem für die Produktions-Drehmaschinen neue Haltersysteme vorgestellt. Diese zeichnen sich durch einen modularen Aufbau sowie eine zielgerichtete innere Zuführung des Kühlmittelstrahls direkt auf die Schneide aus.

Zielgerichtet steigert Effizienz

Dirk Lengelsen, Beratung und Verkauf bei ISCAR Germany: „Wir haben es hier oft mit schwer zerspanbaren Werkstoffen wie V4A, V2A und Titan zu tun. Außerdem handelt es sich zumeist um kleinste Präzisionsteile, womit das präzise Abstechen hinsichtlich Schneidleistungen, Spanbildung und Prozesssicherheit eine wahre Herausforderung darstellt. Die modernen Drehmaschinen der Kunden verfügen im Normalfall bereits über Hochdruck-Kühlmittelzuführung und Feinstfilterung.

Da lag es nahe, die Kühlmittelzuführung nicht mehr über aufwändige und zum Teil anfällige Rohrsysteme vorzunehmen, sondern durch direkt in den Grundhalter und in den Schneideinsatzhalter integrierte Kanäle. Es ist uns zudem gelungen, die innere Kühlmittelzuführung auf alle bekannten maschinenspezifischen Produktionsdrehmaschinen-Schnittstellen abzustimmen, so dass wir mit dem modularen ISCAR-System und Standard-Adaptern ein breites Spektrum an Abstech-Anwendungen abdecken.“ Der Präsentation folgte sogleich der Praxistest, der die Verantwortlichen von TEBIT und die Maschinenbediener überzeugte. Als sehr vorteilhaft erwies sich die trotz der inneren Zufuhr sehr schlanke Bauweise der Grund- und Schneideinsatzhalter. Damit kann sehr nah an der Hauptspindel abgestochen werden.

Jan Peters ist mit der ISCAR-Lösung für die effiziente Bearbeitung des Werkstücks Doppelhülse sehr zufrieden: „Wir hatten bisher bei den schwer zerspanbaren Werkstoffen nicht zuletzt wegen der Überkopf-Bearbeitung oftmals Späneprobleme und damit keine Prozesssicherheit. Bei Stückzahlen zwischen 100 und einer Million in der Chargen-Fertigung kann dies schnell zu großen Schwierigkeiten führen. Deshalb haben wir uns entschieden, das Werkzeug gleich nach der Präsentation einzusetzen. Das System mit der vollständig integrierten Kühlmittelzuführung hat buchstäblich voll eingeschlagen. Wir fahren jetzt höhere Vorschübe und bearbeiten schneller. Die Spanbildung ist sehr gut und die Prozesssicherheit hat sich dadurch entscheidend verbessert. Die Bearbeitungsqualität ist optimal, die Standzeit des Schneideinsatzes haben wir um Faktor zwei bis drei erhöht. Dies bedeutet für uns weniger Schneideinsatzwechsel und minimierte Stillstandzeiten. Darüber hinaus konnten wir die Werkzeugkosten senken, und sind mithilfe der Spezialisten von ISCAR beim Abstechen in eine neue Dimension vorgestoßen.“

Kontakt: