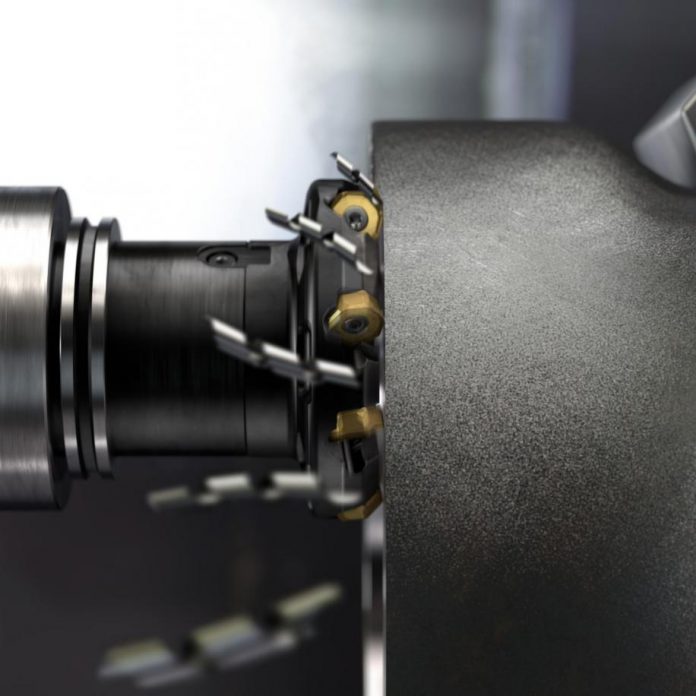

Mit insgesamt 14 Schneidkanten ist Sandvik Coromants CoroMill 745 die optimale Lösung für Anwendungen, bei denen produktives Planfräsen, geringe Schnittkräfte und niedrige Kosten pro Bauteil erforderlich sind. Zu den verbesserten Merkmalen des Fräsers zählt eine unkonventionelle Einbettung der Wendeschneidplatte, der einen großen positiven Spanwinkel an der Hauptschneidkante bietet – für eine sehr gute Spanbildung und eine geräuscharme, leicht schneidende Zerspanung.

Doppelseitige, neutrale Wendeschneidplatten erzeugen häufig höhere Schnittkräfte als einseitige, positive Wendeschneidplatten. Deshalb hat Sandvik Coromant einen doppelseitigen Mehrschneiden-Fräser entwickelt, der sowohl geringe Schnittkräfte als auch eine vorteilhafte Spanbildung bietet. Das Fräskonzept überzeugt bei Einsatz in flexiblen Transferstraßen oder wenn eine maximale Maschinenauslastung wichtig ist. Für Letzteres eignet sich der produktive und vielseitige Planfräser dank langer Standzeit bei geringen Kosten pro Bauteil. Darüber hinaus ermöglicht er Zerspanungsprozesse mit geringeren Schnittkräften, beispielsweise bei Maschinen mit geringer Antriebsleistung oder instabilen Aufspannungen.

Verbesserte Kosten pro Bauteil

Der CoroMill 745 ist zum Schruppen und Vorschlichten in Stahl und Gusseisen (ISO P- und ISO K-Werkstoffen) konzipiert. Mit dem doppelseitigen Mehrschneiden-Fräser lassen sich die Produktionseffizienz und die Kosten pro Bauteil signifikant verbessern. Im Wesentlichen entspricht die positive Schneid

wirkung, trotz der doppelseitigen, neutral ausgeführten Wendeschneidplatten, der eines Fräsers mit positiv eingebetteten, einseitigen Wendeschneidplatten. Beim Einsatz aller 14 Schneiden sind Bearbeitungen mit einer maximalen Schnitttiefe von 5,2 Millimeter möglich.

Im Allgemeinen Maschinenbau profitieren Anwender aufgrund der innovativen Schneidwirkung und der robusten Wendeschneidplatten von der hohen Produktivität, der zuverlässigen Leistungsfähigkeit und den geringen Kosten pro Bauteil. Die Branchen, in denen die automatisierte Produktion weit verbreitet ist, können ebenfalls die Vorteile des neuen Werkzeugs ausnutzen – beispielsweise die hohe Sicherheit und die vorhersagbare Leistung bei unbemannter Fertigung.

Dank seiner Zuverlässigkeit werden mit dem CoroMill 745 Prozess- und Kostenverbesserungen bei der Herstellung von gängigen Automobilbauteilen für Kraft- und Nutzfahrzeuge erzielt – unter anderem bei der Produktion von Motorblöcken, Pleuelstangen, Gelenkstücken, Getriebegehäusen und Hinterachsen. Bedingung für viele Fertigungsunternehmen, die störungsfreie und zuverlässige Herstellungsprozesse fordern, ist die sichere Wendeschneidplattenpositionierung und stabil ausgeführte Wendeschneidplatten. Die CoroMill 745 Wendeschneidplatten weisen zudem robuste scharfe Schneidkanten auf, welche hohe Präzision und einen stabilen Zerspanungsprozess bieten. Mit den präzisionsgeschliffenen Geometrien können beispielsweise bei der Bearbeitung von Gusseisen Ausbrüche am Bauteil bei Austritt des Fräsers vermieden werden.

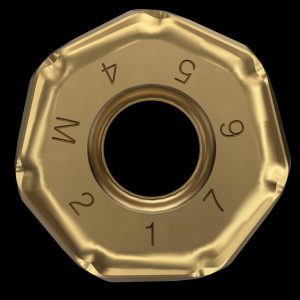

Siebeneckige Wendeschneidplatten

Die Plattenposition und das siebeneckige Design der Schneidplatten sorgen für einfache Plattenwechsel, sodass die derzeitigen Forderungen nach Zeitersparnis und einer „Green-Light-Production“ erfüllt sind. Beim Wechsel müssen Bediener nicht einmal ihre Handschuhe ausziehen. Zudem verbleiben die Wendeschneidplatten aufgrund ihres Designs und ihrer Position auch während der Montage im Plattensitz. Die Schneideplattenposition ist vor dem Anziehen der M7 Schraube gesichert – dies bedeutet zusätzliche Prozesszuverlässigkeit.

Die bis zu einem Durchmesser von 160 Millimeter erhältliche Differentialteilung des Fräsers (MD-Teilung) ist besonders für vibrationsanfällige Schruppbearbeitungen geeignet. Sie wurde unter Zuhilfenahme von fortschrittlichen genetischen Algorithmen entwickelt und eignet sich zur Verringerung von Vibrationen bei der Bearbeitung von Werkstücken, die empfindlich auf Schwingungen reagieren – der radiale Ausgleich sorgt hier für eine gleichmäßige Belastung der einzelnen Schneidkanten am Fräserumfang. Während die ebenfalls erhältliche M-Teilung ideal für allgemeine Bearbeitungen ist, ermöglicht die enge H-Teilung eine besonders hohe Produktivität.

Sandvik Coromant führt zunächst die Wendeschneidplattengeometrien E-M30 und E-M50 ein: E-M30 ist die erste Wahl bei Stahl- und Gusseisen-Werkstücken sowie bei vibrationsanfälligen Anwendungen oder wenn ein geringerer Leistungsverbrauch gefragt ist. Die Geometrie E-M50 ist dank der stabilen Geometrie für anspruchsvollere Anwendungen oder für eine höhere Produktivität geeignet; zudem für die in der Automobilindustrie weit verbreitete Bearbeitung von Grauguss (GCI) und Komponenten aus Kugelgraphitguss (NCI). In Kombination mit dem leichtschneidenden Werkzeug können die Präzisionsgeometrien den Energieverbrauch und die Lärmbelastung reduzieren und so ein besseres Arbeitsumfeld schaffen.

Der CoroMill 745 ist als Standardwerkzeug ab Lager verfügbar. Der Planfräser ist mit Fräsdorn-, Coromant Capto- und CIS-Fräsdorn-Kupplung sowie innerer Kühlschmierstoffzufuhr bis zu einem Durchmesser von 160 Millimeter erhältlich. Alle Fräserkörper zeichnen sich durch einen Einstellwinkel von 42 Grad aus. Geplant ist eine Hochvorschubvariante mit 25-Grad-Führungswinkel, die eine Vorschubgeschwindigkeit von bis 0,7 Millimeter pro Zahn bietet.

Kontakt: