GF Machining Solutions setzt erneut einen Meilenstein in der Senkerosion. Die innovative 3DS-Technologie verspricht Nutzern von Spritzgussformen wesentliche Produktivitätssteigerungen – dank besserer Entformbarkeit, schnellerer Produktionszyklen und reduzierter Wartungskosten. Zu Besuch beim Lüdenscheider Werkzeugbauer Lauer Harz, einem der ersten Anwender des bahnbrechenden Systems.

Mit der Funkenerosion lassen sich leitfähige Werkstoffe beliebiger Härte hochpräzise und mit höchster Oberflächengüte bearbeiten. Mehr als jedes andere Maschinenbau-Unternehmen hat GF Machining Solutions dieses Verfahren im Laufe der letzten 50 Jahre ständig perfektioniert. „Viele meinten, die Möglichkeiten dieser Technologie seien inzwischen weitestgehend ausgereizt. Doch die Ingenieure unseres Innovations-Teams sind im Begriff, mit den neuen 3DS-Erosionsoberflächen die EDM-Technologie zu revolutionieren“, weiß David Labadie, bei GF Machining Solutions für die Senkerosions-Produktlinie verantwortlich.

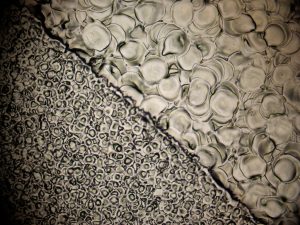

Das Kürzel „3DS“ steht für „dreidimensionale Strukturen“. Tatsächlich beschreitet dieser Ansatz einen neuen Weg: Wurde bislang die Qualität einer Oberfläche im Grad ihrer zweidimensionalen Rauheit bewertet (Ra-Wert), betrachtet die 3DS-Technologie die tatsächliche, dreidimensionale Beschaffenheit einer Oberfläche. „Werkzeug-Oberflächen können den gleichen Ra-Wert haben und dennoch gänzlich unterschiedliche Eigenschaften aufweisen“, erklärt Joachim Seele, Leiter Sales Support bei GF Machining Solutions. „Mit der 3DS-Technologie bieten wir Werkzeugbauern und vor allem Spritzgiessern ganz neue Möglichkeiten. Dank einer optimierten Funkenentladung beim Erosionsprozess werden die Oberflächen wesentlich entschärft. Die Erodiertiefen sind zwar noch vorhanden, dreidimensional betrachtet, weisen sie aber ein deutlich verrundetes Profil auf“, führt der EDM-Experte aus.

Konkrete Vorteile dank 3DS von GF Machining Solutions

Was zunächst sehr theoretisch klingt, birgt entscheidende Vorteile für Anwender der 3DS-Technologie. Das weiß Kurt Harz, Geschäftsführer der Lauer Harz Werkzeugtechnologie GmbH, zu bestätigen. Das mittelständische Unternehmen aus dem sauerländischen Lüdenscheid stellt seit über 25 Jahren Spritzgussformen her – vornehmlich für die Automobil-, Pharma- und Bauindustrie. Feinwerkmechanikermeister Harz setzt seit jeher auf Maschinen von GF Machining Solutions und hat in seiner Laufbahn stets ein gutes Gespür für Innovationen bewiesen.

„Ich kann mir als kleiner Werkzeugbauer keine Fehlgriffe erlauben, deshalb überlege ich mir die Anschaffung neuer Maschinen sehr genau. Sie müssen mir einen Wettbewerbsvorteil verschaffen, der sich schnell in barer Münze auszahlt. Für Experimente sind wir nicht zu haben“, sagt der bodenständige Unternehmenschef. Dennoch hat er sich als einer der ersten Kunden von GF Machining Solutions dazu entschieden, die neuartige 3DS-Technologie einzuführen. Kurt Harz erinnert sich: „Wir haben im Frühjahr 2015 ein Komplettsystem von GF Machining Solutions angeschafft, ein so genanntes FORM Werk. Es besteht aus einer Highspeed-Fräsmaschine Mikron HSM 500 LP, einem Roboter, einer Jobmanagement-Software und dem Herzstück – einer Senkerosionsmaschine AgieCharmilles Form 200 mit 3DS-Funktion.“

Innovative Senkerodier-Technologie überzeugt schnell

In den ersten Tagen waren Kurt Harz und seine Facharbeiter noch etwas skeptisch. Was sollte sich am lange erprobten Erodiervorgang noch verbessern lassen, fragte sich die

eingeschworene Werkzeugbauer-Truppe. Sie experimentierten ein wenig herum, fertigten erste Prototypen an und waren von den Ergebnissen verblüfft: Die Scharfkantigkeit der

Erodierkrater gehörte plötzlich der Vergangenheit an, wodurch das Entformen der dünnen Stege deutlich einfacher wurde. Mit 3DS konnten die realen Entformkräfte mehr als

halbiert werden. Eine manuelle Nacharbeit der Formen wie z.B. Handpolitur war kaum noch erforderlich. Doch dem nicht genug: die 3DS-Technologie von GF Machining

Solutions eliminiert auch den sogenannten „Dieseleffekt“ nahezu vollständig. Die perfekt verrundete Oberfläche des Werkzeugs begünstigt die Entlüftung beim Spritzguss.

Gaseinschlüsse werden somit vermieden, was wiederum Dieseleinbränden vorbeugt. In der Konsequenz müssen 3DS-Formen nicht so oft gereinigt werden und sind damit

deutlich produktiver. Insgesamt ergeben sich viele Vorteile für den Endkunden, wie Joachim Seele, GF Mitarbeiter seit 21 Jahren, erklärt: „Je leichter das Entformen

vonstatten geht, desto wärmer kann der Kunststoff beim Entformungsprozess sein.

Entsprechend weniger Zeit benötigt das Abkühlen. So konnte z.B. die Firma Bernd Richter in Wipperfürth die Abkühlzeit von 65 auf 30 Sekunden mehr als halbieren. Das

bedeutet, dass die Maschine in der gleichen Zeit doppelt so viele Teile auswirft. Die Produktivitätssteigerungen sind also erheblich. Herr Harz erinnert: „Zudem tritt der

Dieseleffekt kaum mehr auf.“ Tatsächlich ist dieses Argument nicht von der Hand zu weisen: Bei bestimmten Kunststoffarten – zum Beispiel jenen mit hohem Glasfaseranteil –

ist ohne 3DS-Technologie eine gründliche Trockeneis-Reinigung der Spritzgussmaschine alle vier Stunden notwendig. Dank der 3DS-Technologie verlängert sich der Zyklus von

4,5 auf deutlich über 10 Stunden. „So können unsere Kunden die Maschinen auch über Nacht laufen lassen und erhöhen so die Wirtschaftlichkeit, ergänzt Kurt Harz.

Und es gibt noch einen weiteren Unterschied: Mit 3DS ist die Oberfläche des Spritzgussteils weniger empfindlich gegen Kratzer. Was diese Technologie gerade auch für die Produktion von empfindlichen und beanspruchten Sichtteilen sehr interessant macht.

Ideale Einsatzfelder sind z.B. Armaturen, Verkleidungen, Abdeckungen und Griffe für das Fahrzeuginterieur, Haushaltsgeräte und die Verpackungsindustrie bis hin zu Handyschalen.

Visionär im Sauerland

„Betrachtet man die Vorzüge der neuen 3DS-Technologie, so kann man davon ausgehen, dass sie sich schnell als Standard in der Industrie durchsetzt“, meint Kurt Harz. „Innovationen setzen sich meist von unten durch. Die 3DS-Technologie von GF Machining Solutions gilt noch als Geheimtipp. Noch… Wie gesagt, ich habe ein gutes Gespür für erfolgreiche Innovationen“.

Kontakt: