Zum Innovationstag Gesenk- und Formenbau am 2. Juni 2016 stellte LMT Kieninger das Frässystem CopyMax2 einem Fachpublikum in Lahr vor. Die neue Kopierfräsplatte verfügt neben verbesserten Schneid- und Materialeigenschaften über eine voll funktionsfähige zweite Schneide.

Der Gesenk- und Formenbau stellt hohe Anforderungen an die zerspanenden Werkzeuge. Sie müssen gehärtete Stähle und Gusssorten mit enormen Schnittgeschwindigkeiten und höchster Maßgenauigkeit bearbeiten. Vor diesem Hintergrund hat LMT Kieninger – das Kompetenzzentrum für den Gesenk- und Formenbau bei LMT Tools – nach Möglichkeiten gesucht, die Effizienz des Fräsprozesses erneut erheblich zu steigern. Dafür haben die Ingenieure am wichtigsten Verschleißteil angesetzt: der Wendeschneidplatte.

One Insert – Two Missions

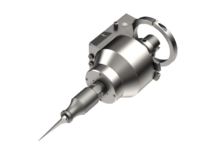

Das Ergebnis ist die neue, zum Patent angemeldete Kopierfräsplatte CopyMax2. Sie verfügt über verbesserte Schneid- und Materialeigenschaften sowie über eine voll funktionsfähige zweite Schneide – in der bewährten Qualität von LMT Kieninger. Nach dem Verschleißen der ersten Schneide kann die Platte gedreht und noch einmal mit der gleichen Standzeit eingesetzt werden.

Das Ergebnis ist die neue, zum Patent angemeldete Kopierfräsplatte CopyMax2. Sie verfügt über verbesserte Schneid- und Materialeigenschaften sowie über eine voll funktionsfähige zweite Schneide – in der bewährten Qualität von LMT Kieninger. Nach dem Verschleißen der ersten Schneide kann die Platte gedreht und noch einmal mit der gleichen Standzeit eingesetzt werden.

Für die Engineering-Experten bestand die Herausforderung vor allem darin, die zweite Schneide so in die Werkzeuggeometrie zu integrieren, dass der Anwender die Fräsplatte präzise, sicher und einfach in den Werkzeughalter einsetzen kann. Dazu gehören auch der neue, konische Schaftteil und eine speziell konstruierte Spannschraube. Zum Befestigen der Schraube sowie zum Lösen der Wendeplatte gibt es einen Torx-Schlüssel mit auswechselbarer Klinge. Das perfekte Zusammenspiel dieser Teile bewirkt letztlich die größtmögliche Prozesssicherheit.

High-Quality-Sintering und Nanomold Gold

Die neue Kopierfräsplatte wird mit dem Prozess High-Quality-Sintering (HQS) hergestellt. Dabei erreicht der Werkzeughersteller mithilfe eines erhöhten Pressdrucks und einer speziellen Formgebung noch stabilere Schneidkanten. Sie sind vor allem bei den Arbeitsschritten Schruppen und Semischlichten von Großformen vorteilhaft, da sie ein absolut prozesssicheres Zerspanen des Werkstoffs über größere Werkstückflächen hinweg ermöglichen. Hinzu kommt das spezielle Beschichtungskonzept Nanomold Gold, das LMT Kieninger für die hohen Anforderungen im Gesenk- und Formenbau entwickelt hat. Das Konzept erlaubt es, einzelne Schichten variabel zusammenzusetzen und die Schichtdicke unterschiedlich zu wählen. Dadurch wird es möglich, eine Topschicht für hohe Schnittgeschwindigkeiten mit einer Kernbeschichtung zu kombinieren, die ihre Eigenschaften auch bei niedrigen Umfangsgeschwindigkeiten im Schneidenzentrum beibehält.

Vierfache Standzeit im internen Test

Bei einem internen Test an einem Wellenprofil aus Kaltarbeitsstahl 1.2379 hat der Kugelkopierfräser bereits die Erwartungen der Entwickler übertroffen. Dabei betrug die Schnittgeschwindigkeit (vc) 240 m/min, die Schnitttiefe (ap) 1,5 mm und die radiale Eingriffsgröße (ae) 0,5 mm. Im direkten Vergleich zu einer bestehenden Kopierfräsplatte erreichte die CopyMax2-Platte bereits in der ersten Aufspannung mehr als die doppelte Standzeit: rund 470 min im Vergleich zu 220 min bei jeweils gleichem Verschleiß (max. 100 µm). Doch da ist noch die zweite Schneide, die in der Summe zu einer mehr als vierfachen Standzeit führt – ein signifikanter Effizienzsprung.

Kontakt: