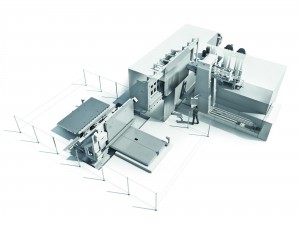

Die neue Baureihe ECOFORCE Ti von Dörries-Scharmann ist für das Bearbeiten von komplexen Bauteilen der Aerospace-Branche geeignet. Das BAZ soll die Kundenanforderung nach produktiven und sicheren Lösungen für die Bearbeitung von Titanbauteilen erfüllen.

Der Zusatz Ti der ECOFORCE-Baureihe signalisiert: Es gibt auch bei der Dörries Scharmann Technologie GmbH (DST) aus Mönchengladbach speziell für das Bearbeiten von Titan konstruierte Werkzeugmaschinen, die Bewährtes wie solide Torständerbauweise auszeichnet. In Mailand stellte das Unternehmen der Starrag Group das Konzept der drei Maschinentypen vor. „Wir präsentieren die ECOFORCE Ti9, Ti13 und Ti24, wobei die Zahlen für hohe Nenn-Drehmomente von 900, 1.300 und 2.400 Nm im Dauer-S1-Betrieb stehen“, erläutert der technische Leiter Dr.-Ing. Marcus Queins. „Bei den Antrieben kommen Aggregate mit einer Leistung von 35 bis 75 kW zum Einsatz. So wollen wir den Kundenwunsch nach höherer Produktivität bei der Zerspanung von Titan-Bauteilen erfüllen, gemäß des Starrag Group Slogans: „Engineering precisely what you value“.

Ergonomisch: Horizontaler Spänefall

Ein wichtiger gemeinsamer Nenner der gesamten ECOFORCE Ti-Baureihe: Sie ist mitStarrag-Technologie wie dem vertikalen Tisch ausgestattet. Es sind Horizontal-Bearbeitungszentren mit der X-Achse auf der Tischseite und Y-, Z- sowie zwei Schwenkachsen (A/C) auf der Ständerseite, die sich für das Schlichten und Schruppen in fünf Achsen mit hohem Tempo in allen Richtungen (Eilgang: bis zu 20.000 mm/min.) eignen. „Das Werkstück ist im Arbeitsraum vertikal gespannt, so dass die Titanspäne nach unten fallen“, sagt Dr. Queins. „Gerade bei Titan ist das Mehrfachzerschneiden der Späne kritisch für den Plattenverschleiß, was durch die vertikale Palette deutlich verringert wird. Das unterscheidet das Maschinenkonzept erheblich von den heute meist üblichen, vertikal spanenden Titan-Profilern, bei denen das Werkstück horizontal gespannt ist. So reduzieren sich die Stück- und Werkzeugkosten für den Kunden erheblich“. Außerdem bieten wir dem Kunden hohe Sicherheit für seine Produktion, da viele der eingesetzten Komponenten bereits im Rahmen des Starrag Group Portfolios erprobt sind.

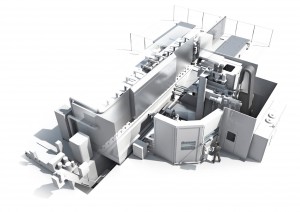

Bei den vertikalen Tischen haben sich die Entwickler an der modularen Konstruktionsbauweise der ECOSPEED-F-Baureihe orientiert, die dank stabiler Auslegung auf Titan das Anpassen an unterschiedlich große Flugzeug-Strukturbauteile (Masse: 8.000 bis 12.000 kg) erlaubt. Entsprechend modular sind auch die Antriebe ausgelegt, die von einer Siemens SINUMERIK 840D sl angesteuert werden: Die große Ti24 (max. Drehmoment: 2.400 Nm; max. Drehzahl: 3.000 min-1) besitzt einen Fahrständer mit hydrostatischer Führung, während Ti9 sowie Ti13 über eine Ständerbaugruppe mit 2-Achsen-Gabelfräskopf (Basis Starrag-BTP) verfügen.

Ergänzung zu 2 Starrag-Baureihen

„Die neuen Titan-Bearbeitungszentren ergänzen sehr gut zwei Baureihen von Starrag: Zum einen die STC-Maschinen mit Horizontaltischen bis Palettengröße 1.800 mm und zum anderen die BTP-Zentren für schlanke, lange Werkstücke, die es auch in Doppelspindelausführung gibt“, meint Dr. Queins. „Wir sind jetzt in Sachen Titan-Bearbeitung für die Aerospace-Branche genauso breit aufgestellt wie bei Aluminium.“ Analog dazu verfügen die Zentren über zwei Rüstplätze mit Palettenwechselsystemen zum hauptzeitparallelem Rüsten mit vier möglichen Palettengrößen (2.000 x 4.000 mm² bis 2.500 x 6.000 mm²). Auch dies erhöht die Produktivität für den Kunden deutlich. Für Flexibilität bei der Anwendung sorgt ein breites Spektrum an Werkzeugwechselsystemen vom Kettenmagazin mit 60 Plätzen bis hin zum robotergestützten Werkzeugwechselsystem von Droop+Rein mit bis zu 450 Plätzen.

Die Ti-Baureihe zählt zu den Innovationen der neuen Geschäftseinheit „Aerospace & Energy“, in der Dörries Scharmann und Starrag ihre Aktivitäten für zwei Branchen mit ähnlichen Anforderungen an die Werkzeugmaschinentechnik bündeln. Daher kann sich der technische Leiter von Dörries Scharmann auch gut vorstellen, dass das neue Trio – nach entsprechender Modifikation aus dem modularen Baukasten – „das Potenzial für Anwendungen in anderen Anwendungsbereichen“ besitzt.

Kontakt: