Die Teilnehmer des »STUDENT DESIGN & ENGINEERING AWARD for Rapid Manufacturing«, sollen sich mit Individualisierungsmöglichkeiten von Produkten im Rahmen von Rapid-Manufacturing-Verfahren, im allgemeinen Sprachgebrauch als 3D-Druck bekannt, auseinandersetzen.

Dieser Preis bietet die Chance, seitens der Industrie Interesse zu wecken und Kontakte zu knüpfen. Sieger auf allen drei Plätzen waren in diesem Jahr Studenten aus den Mitgliedsinstituten der Fraunhofer-Allianz Generative Fertigung – ein Netzwerk aus 13 Fraunhofer-Instituten, die auf dem Gebiet der generativen Fertigung forschen. Die Nachwuchswissenschaftler konnten mit ihren Designkonzepten für optimale energetische Nutzung die internationale Jury überzeugen.

1. Preis: »Cooling with Heat« – Ein Konzept zur effizienten Wärmeableitung,

Jonas Deitschun, Melanie Gralow, Lena Heemann, Sebastian Kalka Daniel Knoop (Fraunhofer IFAM, Bremen)

»Cooling With Heat« – so lautet die Entwicklung einer neuartigen Prozesskühlung, die ohne zusätzlichen Strom funktioniert. Fünf Masterstudenten des Studiengangs Produktionstechnik der Universität Bremen haben am Fraunhofer IFAM erforscht, wie aus Abwärme ausreichend Strom erzeugt werden kann, um eine Kühleinheit mit Wärmerohren (Heat pipes) und Ventilator zu versorgen. Das Design des Objektes, welches auf bionische Ansätze zurückgreift, sowie das natürliche Gestaltungsprinzip eines Baumes mit Zweigen, fanden großen Anklang bei der Jury in Erfurt. Ob Gefriergeräte, Serverschränke oder Computer – alle Geräte benötigen für die Wärmeabfuhr ihrer Prozessoren Kühleinheiten, die die entstehende Abwärme über Kühlrippen an die Umgebungsluft abgeben. Zusätzlich erzeugen meist Ventilatoren einen Luftstrom zwischen den Kühlrippen, sodass die Wärme schneller abtransportiert werden kann. Die Grundidee hinter der entwickelten Kühleinheit ist, einen Teil der Abwärme der Geräte zu nutzen, um daraus Strom zu erzeugen und damit einen Ventilator zu betreiben. Gleichzeitig konstruierten die jungen Wissenschaftler einzigartige Kühlrippen mit besonders hoher Oberfläche auf kleinstem Raum. Umgesetzt wurde diese Idee mit einem generativen Fertigungsverfahren.

2. Preis: »Strukturoptimierter Wärmetauscher« Kilian Böll (Fraunhofer IWU, Dresden)

Durch seine Arbeit als studentische Hilfskraft in der Gruppe »Generative Verfahren« des Fraunhofer IWU kam Kilian Böll die Idee für einen neuartig gestalteten Wärmetauscher. Ein Wärmetauscher überträgt thermische Energie von einem Medium an ein anderes. Die Medien können dabei flüssig oder gasförmig sein. Wärmetauscher werden unter anderem in der Haustechnik eingesetzt, um beispielsweise Warmwasser durch Solaranlagen zu beheizen. Zukünftig werden sie auch vermehrt in Elektrofahrzeugen für die Innenraumerwärmung zum Einsatz kommen. Gerade im Automobilbau spielen Größe und Gewicht eine wichtige Rolle. Herkömmliche Wärmetauscher bauen sich aus Blechen, Rohren oder Platten auf. Dies ist strömungstechnisch ungünstig, da das Medium im Wärmetauscher zwischen den Platten und Blechen oft umgelenkt wird. Dadurch ergibt sich ein relativ hoher Druckverlust. Wenn der Druckverlust steigt, werden größere, leistungsfähigere Pumpen benötigt, um die entsprechende Menge des Mediums durch den Tauscher zu bringen. Kilian Böll, der an der TU Dresden Maschinenbau studiert, wurde für sein Design eines optimierten Wärmetauschers mit dem 2. Platz prämiert. Vorteil des durch ihn entworfenen Bauteils ist u. a. ein niedrigerer Druckverlust durch den fließend gestalteten Kanalverlauf im Inneren des Wärmetauschers. Diese Bauweise ermöglicht es, kleinere Pumpen zu verwenden, die effektiver und letztendlich als kompaktes Gesamtsystem über den Gesamtlebenszyklus kostengünstiger sind. Für eine möglichst gute Energieübertragung wurde der Wärmetauscher generativ aus Aluminium mittels Laser-Strahlschmelzen – häufig auch als metallischer 3D-Druck bezeichnet – gefertigt. Geometrien, die durch bestimmte Fertigungstechniken, wie beispielsweise das Umformen von Blechen, vorgegeben werden, spielen dadurch keine Rolle mehr.

Bei der Formgebung des Wärmetauschers wurden neben einer hohen Wärmeübertragung und geringem Druckverlust auch die Besonderheiten der generativen Fertigung berücksichtigt. Durch verrundete Übergänge, angepasste Winkel bei schrägen Flächen und gezielte Verstrebungen konnte man auf die für die generative Fertigung typischen Stützstrukturen verzichten. Die Nacharbeit des Bauteils kann somit auf ein Minimum reduziert werden. In Zukunft könnten die von Kilian Böll entworfenen Wärmetauscher in den Bereichen Mikroverfahrenstechnik der chemischen und pharmazeutischen Industrie, dem Fahrzeugbau sowie der Luft-und Raumfahrt Anwendung finden.

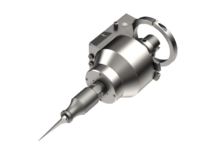

3. Preis: »Topologieoptimierung« Michael Süß (Fraunhofer IFAM, Dresden)

Michael Süß vom Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden erhielt am 10.06.2015 den 3. Preis beim Student Design & Engineering Award 2015 im Rahmen der RapidTech 2015 in Erfurt. Ausgezeichnet wurde Herr Süß für seine Diplomarbeit, die am Lehrstuhl Konstruktionstechnik/CAD der TU Dresden in Zusammenarbeit mit dem Fraunhofer IFAM Dresden angefertigt wurde. Hauptinhalt war die konstruktive Verbesserung eines Schlüsselelements im Helikoptergetriebe durch die Optimierung der Topologie. Dabei gelang es ihm nicht nur, das Gewicht des sogenannten „MG Bracket rear“ um knapp 40 % zu verringern, sondern auch die Zusammenführung der vorher einzelnen Bauteile zu ermöglichen. Bisher wurden die Ausgangsbauteile aus verschraubten Guss- bzw. Frästeilen gefertigt. Aufgrund der komplexen Struktur der Komponente sowie der gleichzeitigen Verbindung von zwei Teilen ist die Fertigung der jetzigen Bauteilgruppe nur mit einem additiven Verfahren möglich und stellt einen erheblichen Fortschritt dar im Vergleich zum bisherigen Stand der Technik. Für die Fertigung nutzte Herr Süß das additive Fertigungsverfahren Elektronenstrahlschmelzen, das sich durch die Kombination von hohen Bauraten und Dauerfestigkeiten auszeichnet. Damit hat dieses additive Verfahren ein sehr hohes Potential für die Anforderungen in der Luftfahrt.Des Weiteren wird durch die innovative Fertigung wesentlich weniger Material, in diesem Fall Ti-6Al-4V, benötigt und somit eine deutliche Verbesserung der Ressourceneffizienz erreicht. Mit der Auszeichnung für die Entwicklung des Demonstrators eröffnen sich vielversprechende Perspektiven, bis hin zu einem Serienprodukt, die Gegenstand zukünftiger F&E-Vorhaben sind. Die Entwicklung entstand im Rahmen des Luftfahrtforschungsprogramms im Projekt »GenFly«, gefördert durch das BMWi.

Mehr: