Der Preis wurde auf der weltgrößten Kabinenmesse Aircraft Interiors Expo verliehen und gilt als »Oscar« für Innovationen im Bereich Flugzeugkabinenausstattung. Insgesamt 68 Bewerber aus 18 Ländern konkurrierten um den begehrten Industrie-Award. Zu sehen war das Exponat bis zum 17. April auf der Hannover Messe 2015 auf dem Gemeinschaftsstand der Fraunhofer-Allianz Adaptronik. Präsentiert wurde es durch das BMBF-Zwanzig20-Konsortium, smart³ | materials – solutions – growth, das dort erste Demonstratoren auf der Grundlage intelligenter Materialien vorstellte. Mit sogenannten Formgedächtnislegierungen, elektroaktiven Polymeren und Piezoaktoren sollen im interdisziplinär arbeitenden Verbund aus derzeit 68 Industrie- und Forschungspartnern marktfähige und serienreife Produkte entwickelt werden, um damit Energie und Rohstoffe einzusparen.

Mit Smart Materials abheben

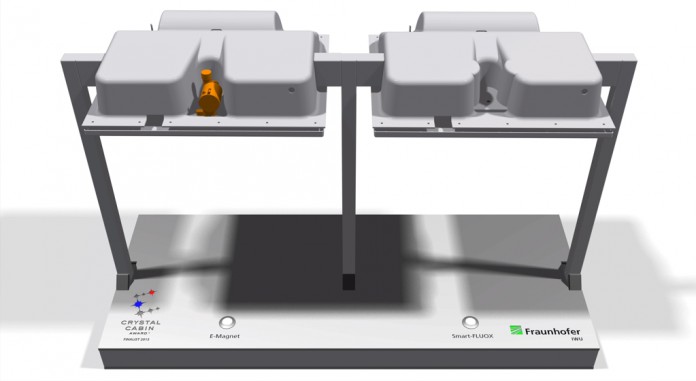

So ziemlich jeder, der schon einmal ein Flugzeug bestiegen hat, kennt die Sicherheitseinweisungen durch das Bordpersonal. Darin wird auch der richtige Umgang mit den Sauerstoffmasken beschrieben, die im Falle eines Druckabfalls in der Kabine des Flugzeugs die Versorgung mit Atemluft sicherstellen. Die Wenigsten würden vermuten, dass für jede einzelne Maske ein separater elektromagnetischer Mechanismus notwendig ist, damit diese im Falle eines Notfalls auch zuverlässig aus der Kabinendecke über den Köpfen der Passagiere fallen. Für jeden Fluggast sowie die Besatzung stehen eine Maske und damit auch eine solche Entriegelungseinrichtung zur Verfügung. Jede besteht aus etwa 30 verschiedenen Teilen, die gefertigt, zusammengebaut und regelmäßig gewartet werden müssen. Konventionell wird die Maske entriegelt, indem ein Elektromotor eine elektrische Leistung in einer Magnetspule in eine mechanische Bewegung umwandelt. Der nun entwickelte Technologiedemonstrator zeigt in zwei Teilschritten die deutlichen Einsparpotentiale, die durch den Einsatz von intelligenten Materialien möglich sind.

»Memoryeffekt« ersetzt Motor

Die hierbei zum Einsatz kommenden thermischen Formgedächtnismaterialien sind metallische Legierungen, die zum überwiegenden Teil aus Nickel und Titan bestehen. Nach einer scheinbar plastischen Verformung nehmen diese Materialien durch Einfluss von Wärme, Licht oder einem Magnetfeld wieder ihre ursprüngliche geometrische Form ein. Dieser Vorgang wird auch als »Memoryeffekt« bezeichnet. Bereits durch den Ersatz der für die Leistungsumwandlung benötigten Magnetspule durch einen Formgedächtnisdraht reduzieren sich das Gewicht und der Bauraum um etwa die Hälfte. In einem weiteren Schritt wurde die Gestaltungsmöglichkeiten voll ausgenutzt und der Formgedächtnisdraht direkt in die Bauteilstruktur integriert. Das Gewicht des Systems auf Basis von Smart Materials reduziert sich gegenüber der konventionellen Entriegelung um 90 Prozent. Zusätzlich konnten etwa 80 Prozent des Bauraums sowie 85 Prozent des Energiebedarfs reduziert werden. Die Zahl der verbauten Einzelkomponenten sinkt auf fünf. »Der Demonstrator ist nur eines von zahlreichen ganz konkreten Ideen, die im Netzwerk bereits entstanden sind«, erklärt Holger Kunze, Projektkoordinator smart3. »Das Potential zur Einsparung von Material und Energie ist riesig. Unsere Anwendungen sind hierbei nicht nur für Konstrukteure, sondern auch für Architekten, Designer und Produktentwickler relevant. Wir suchen jetzt ganz konkret nach Partnern, mit denen wir neue Ideen in die Praxis bringen können.«

BMBF-Konsortium smart³

Das Konsortium smart3 | materials – solutions – growth, einer von insgesamt 10 Gewinnern des BMBF-Förderprogramms Zwanzig20, setzt sich aus derzeit 68 Partnern aus Industrie, Wissenschaft und Forschung zusammen. Im zurückliegenden Projektjahr sind gemeinsam mit Designern, Soziologen, Architekten, Werkstoffwissenschaftlern und Ingenieuren erste Demonstratoren entstanden, die das Potential von Smart Materials in den Bereichen Konsum, Mobilität, Gesundheit und Produktion herausstellen.

Kontakt: