Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover werden Forschungsarbeiten zur Optimierung des Herstellprozesses von Schleifwerkzeugen angetrieben. Ziel hierbei ist es, die Herstellparameter so zu steuern, dass die erzeugten Eigenschaften der Schleifscheibe gezielt an die Schleifaufgabe angepasst sind [DEN12, DEN14]. Ein notwendiger Schritt ist die Kenntnis, welche Herstellparameter ausschlaggebend sind und vor allem welche Zusammenhänge zwischen diesen Parametern und den Schleifscheibeneigenschaften bestehen [DEN12]. Die durch diese Kenntnis erzeugten maßgeschneiderten Werkzeuge sollen dazu beitragen, das höchstmögliche Leistungspotenzial der Schneidstoffe auszunutzen und somit die Schleifprozesse wirtschaftlicher und prozesssicherer zu gestalten.

Motivation

Ein wichtiger Aspekt bei der Auslegung von Schleifprozessen stellt die Auswahl des geeigneten Schleifwerkzeugs dar. Die Auswahl des Schleifwerkzeugs beruht zurzeit auf einer rein iterativen Anpassung der Zusammensetzung durch beispielsweise die Variation der Kornkonzentration oder der Korngröße, um Werkzeugeigenschaften, wie Härte, Dichte und Porosität zu definieren. Die resultierenden Werkzeugeigenschaften werden in der Regel durch experimentelle Schleifuntersuchungen validiert. Aus diesem Grund ist diese Vorgehensweise finanziell und zeitlich aufwendig. Hinzu kommt, dass die Effizienz dieser Methodik fraglich ist, da die Anpassung der Schleifscheibeneigenschaften nicht alleine durch Anpassung der Zusammensetzung erfolgt. Vielmehr sollen die Sinterparameter laut aktueller Untersuchungen am IFW ebenfalls die Schleifscheibeneigenschaften beeinflussen. Um zukünftig bei der Wertschöpfung des Leistungspotenzials der Schleifwerkzeuge gezielter voranzugehen, ist es daher unabdingbar, den Einfluss des Herstellprozesses bei der Untersuchung des Einsatzverhaltens einzubeziehen. Das hierzu notwendige Wissen soll durch die Untersuchung der herstellprozessseitigen Einflussfaktoren auf die Werkzeugeigenschaften sowie auf deren Einsatzverhalten generiert werden. Die vorliegende Arbeit zeigt, dass die Verdichtung, die Porosität und die Homogenität einer Schleifscheibe von dem Sinterdruck, der Sinterzeit und der Sintertemperatur abhängen.

Höhere Zerspankräfte bei dichteren Schleifscheiben

Der Verdichtungsgrad eines Schleifwerkzeugs ist eine experimentelle Kenngröße zur Quantifizierung der durch den Herstellprozess auftretenden Volumenänderung des Grünlingsvolumens. Dieser liegt je bei den bronzegebundenen Schleifscheiben je nach Herstellparameter, Kornkonzentration und Korngröße zwischen 0,7 und 0,85.

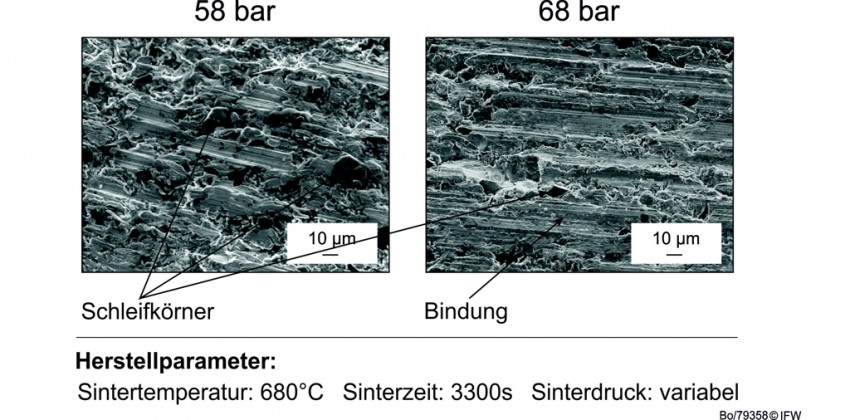

Um der Einfluss des Sinterdrucks auf dem Verdichtungsgrad eines Schleifwerkzeugs zu untersuchen, werden zwei bronzegebundene Schleifscheiben unter jeweils 58 bar und 68 bar gesintert. Die übrigen Sinterparameter bleiben konstant. Aus der anschließenden Analyse der Verdichtungsgrade geht hervor, dass bei Erhöhung des Sinterdrucks von 58 bar auf 68 bar der Verdichtungsgrad von 0,805 auf 0,827 steigt. Eine Gegenüberstellung der Rasterelektronenmikroskop-Analysen von diesen Schleifscheiben zeigt, dass mit höherem Sinterdruck die Abstände zwischen den einzelnen Schleifkörnern kleiner und dass die gesamte Topographie geschlossener werden.

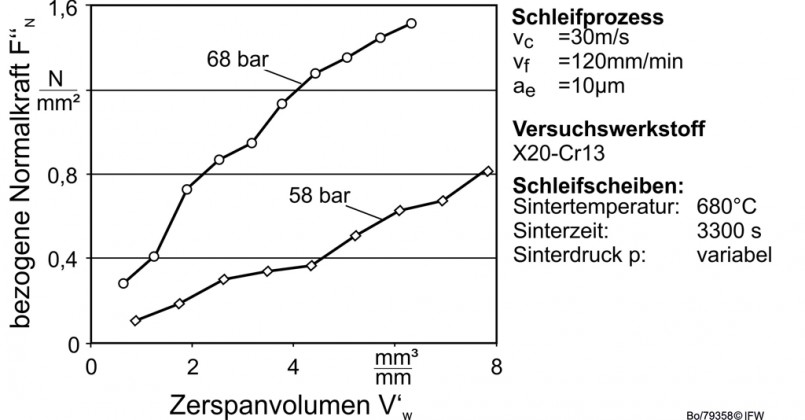

Einsatzversuche an dem Einsatzstahl X20Cr13 beim Planschleifen zeigen, dass die dichteren Schleifscheiben höhere Normalkräfte hervorrufen.

Höhere erreichbare Zerspanvolumina durch Erhöhung der Porosität

Neben der Verdichtung des Bindungsmaterials ist die erzielte Porosität eine wichtige Eigenschaft der hergestellten Schleifscheibe. Um die Porosität quantifizieren zu können, werden experimentelle Methoden entwickelt, die für die Ermittlung der Porosität von Schleifsegmenten dienen sollen. Abhängig von den Herstellparametern der Schleifsegmente, konnte ein prozentueller Volumenanteil an Poren über den gesamten Segmentvolumen zwischen 12% und 18% gemessen werden.

Die Gegenüberstellung der Porosität von zwei Schleifsegmenten, die bei variierten Sinterzeiten hergestellt werden, zeigt, dass eine Erhöhung dieses Parameters von 3300 Sekunden um 240 Sekunden zu einem Anstieg der Porosität von 12,9% auf 17,4% führt. Darüber hinaus wird durch diese Untersuchung nachgewiesen, dass die Erhöhung des Sinterdrucks von 58 bar um 10 bar eine Senkung der Porosität von 16,8% auf 13,9% hervorruft.

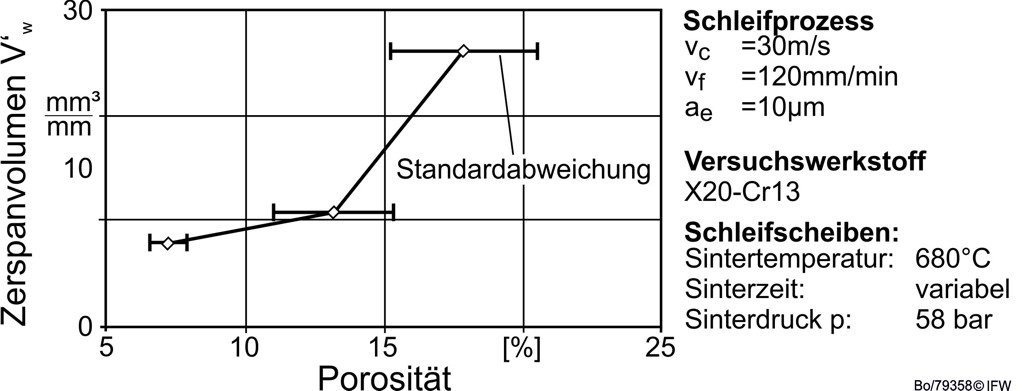

Die Untersuchungen zum Einfluss der Porosität auf das maximal abtragbare Materialvolumen erfolgte mit Hilfe von Schleifscheiben, die mit identischer Zusammensetzung und Herstellparametern wie der zuvor untersuchten Segmente hergestellt wurden. Die Ergebnisse von diesen Schleifuntersuchungen sind in Abbildung 3 gezeigt. In dieser Untersuchung wurden Schleifscheiben, die unter variierter Sinterzeit und sonst gleichbleibenden Zusammensetzung und Parametern hergestellt wurden, ohne zwischenzeitliches Abrichten zum Planschleifen des Vergütungsstahls X20Cr13 solange eingesetzt, bis ein kritischer Normalkraftzustand erreicht wurde. Die Ergebnisse dieser Untersuchungen zeigen eine systematische Korrelation zwischen der Porosität und dem maximal abtragbaren Materialvolumen. Wobei eine höhere Porosität eine bessere Abkühlung sowie eine besseres Abfuhr der Späne aus der Kontaktzone gewährleistet und somit zu einer höheren Leistung des Werkzeugs führt.

Bessere Oberflächenrauheit durch homogene Schleifscheiben

Über die Porosität und die Verdichtung hinaus stellt die Homogenität der Kornverteilung in der Bindungsmatrix eine wichtige Eigenschaft dar, um ein Schleifwerkzeug zu charakterisieren. Die Kornverteilung wird laut Schatt durch Transportprozesse während des Sinterns beeinflusst [SCH07]. Während dieser Transportprozesse werden die Schleifkörner so umgeordnet, dass sie im idealen Fall gleichmäßig in der Bindung verteilt sind. Um die Intensität der Transportprozesse zu charakterisieren und somit Aussagen über die Homogenität der Schleifscheiben treffen zu können, wurde die Kenngröße Umordnungsintensität eingeführt. Diese Kenngröße wird durch eine Analyse der Bewegungen innerhalb der Sintermatrize definiert. Sie liegt je nach Herstellparameter zwischen 2,1 und 6,5. Höhere Werte bedeuten hier eine intensivere Materialumordnung.

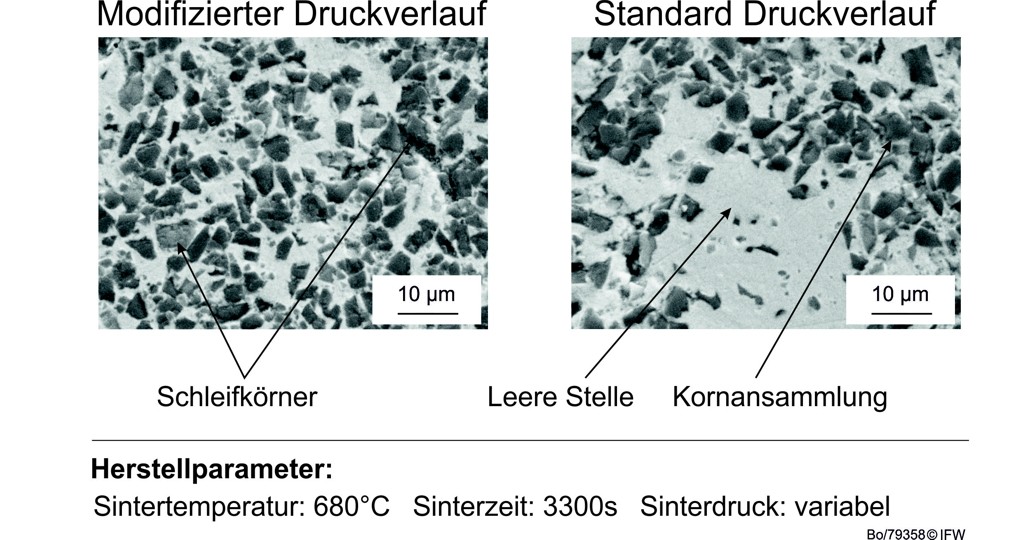

Die Umordnungsintensität und folglich die Homogenität des Schleifbelags wird unter anderem durch den Sinterdruck beeinflusst. So wurde nachgewiesen, dass eine Senkung des Sinterdrucks vom Beginn des Sinterprozesses bis zur Verweilzeit von 58 bar auf 20 bar bei dem Sintern von metallisch gebundenen cBN-Schleifscheiben (B6,3) einen Anstieg der Umordnungsintensität von 2,8 auf 5,24 bewirkte. Eine Bestätigung dieser Erkenntnis liefert die REM-Analyse in Abbildung 4, die eine gleichmäßigere Verteilung der Schleifkörner bei der Schleifscheibe mit dem modifizierten Sinterdruckverlauf nachweist.

Der Einsatz der Werkzeuge zum Planschleifen vom Vergütungsstahl X20Cr13 und die anschließende Auswertung der Oberflächenrauheit zeigen, dass die homogenere Schleifscheibe, die unter einem höheren Sinterdruck gesintert wurde, glattere Oberflächen erzeugt (Rz= 0,7 im Vergleich zu Rz=1,18).

Zusammenfassung und Ausblick

In diesem Artikel wird nachgewiesen, dass die Dichte, die Porosität und die Homogenität der Kornverteilung geeignete Kenngrößen zum Charakterisieren der Schleifscheiben sind. Diese Charakterisierungsgrößen werden durch den Sinterprozess beeinflusst. So steigt die Dichte einer Schleifscheibe durch Erhöhung des Sinterdrucks. Darüber hinaus lässt sich die Porosität durch Erhöhung der Sinterzeit steigern. Die Homogenität einer Schleifscheibe hängt von der Druckkurve, sodass ein modifizierter Verlauf am Anfang des Prozesses eine höhere Homogenität hervorruft.

Die Betrachtung des Einflusses der Schleifscheibendichte auf die Prozesskräfte zeigt, dass höhere Schleifkräfte bei dichteren Schleifscheiben auftreten. Ferner wird einen systematischen Anstieg der von einem Schleifwerkzeug erzielten Zerspanvolumen bei höherer Porosität beobachtet. Letztlich werden Oberflächen mit geringen Rauheiten durch homogenere Schleifscheiben erreicht.

Aktuelle Forschungsarbeiten am IFW streben eine tiefgreifende Auseinandersetzung mit den Geschehnissen während des Herstellprozesses an. Ziel dabei ist es, die hier gezeigten und darüber hinaus weitere Einflüsse des Herstellprozesses auf die Schleifscheibeneigenschaften und auf dem Schleifprozess näher zu betrachten und Erkenntnisse zur Weiteroptimierung der Schleifwerkzeuge zu gewinnen.

Autoren: Prof. Dr. B. Denkena; T. Grove; A. Bouabid

IFW – Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover