Beim Drehen von Stahlwerkstoffen mit hohen Schnittgeschwindigkeiten hängt die Standzeit der Wendeschneidplatte vom Zustand der Schneidkante ab. Effektives Zerspanen und eine zufriedenstellende Oberfläche sind nur möglich, wenn die Schneidkante intakt ist. Für eine erfolgreiche Drehbearbeitung im ISO P25-Anwendungsbereich muss daher kontinuierlicher und kontrollierbarer Verschleiß begrenzt und diskontinuierlicher unkontrollierbarer Verschleiß vermieden werden. Bricht die Schneidkante infolge der falschen Verschleißart, kommt es zu Störungen, die die Bearbeitungssicherheit und die Qualität der Bauteile erheblich beeinträchtigen.

Im Interview erläutert Mia Pålsson die Vorteile einer neuen Wendeschneidplattensorte für den ISO P25-Anwendungsbereich.

Im Jahr 1970 kam die erste beschichtete Hartmetall-Wendeschneidplatte auf den Markt, eine P25-Sorte, die GC125. Zu jener Zeit brachte sie einen großen Fortschritt in der Schneidstoff-Entwicklung und ihre Vorteile erstaunten die metallbearbeitende Industrie. Was war das Innovative und welche Bedeutung hatten die erzielten Verbesserungen?

|

|

Mia Pålsson

|

Mia Pålsson: Der Durchbruch basierte auf der effektiven Verbindung von Wendeschneidplatten-Beschichtung und Trägermaterial. Bis dahin musste man bei der Wahl der Hartmetall-Wendeschneidplatte einen Kompromiss zwischen Verschleißfestigkeit und Stabilität eingehen. Herkömmliche Techniken brachten hier keine befriedigende Lösung. Aber dann, basierend auf den umfangreichen Forschungsarbeiten der sechziger Jahre, wurde eine relativ zähe Wolframcarbid-basierte Wendeschneidplatte mit einer nur wenige Mikrometer dicken Oberflächenschicht aus abriebfestem Titancarbid versehen. Und seltsamerweise erwies sich diese dünne Beschichtung als äußerst verschleißfest – selbst noch, nachdem sie bereits verschlissen war.

Die Verringerung des Freiflächen- und Kolkverschleißes beim Drehen von Stahl war erstaunlich. Denn das strikte Verhältnis zwischen Verschleißfestigkeit und Stabilität war somit aufgebrochen: Im Normalfall konnte nun die Schnittgeschwindigkeit – auch im Vergleich zu einer damaligen P10-Sorte – um 60 Prozent erhöht werden. Die Standzeit konnte bei unveränderter Schnittgeschwindigkeit sogar mindestens verdoppelt werden. Dies war in der Geschichte der Fertigungsindustrie sicherlich ein historischer Moment, der eine ganze Reihe von Innovationen beschichteter Sorten nach sich zog und zu einer deutlichen Erhöhung von Produktivität und Ertrag führte.

Bei heutigen Hochgeschwindigkeits-Bearbeitungen funktioniert die Wendeschneidplatte nur so lange, wie sie über eine intakte Schneidkante verfügt – denn nur eine Schneidkante, die das Metall effektiv zerspant, sorgt für eine befriedigende Oberflächenqualität. Und auch, wenn dies schon immer die Herausforderung für ein Schneidwerkzeug war, ist dieser Punkt doch nie so entscheidend gewesen wie heute. Denn wenn die Schneidkante bricht, gefährdet dies die Bearbeitungssicherheit und die Qualität der Bauteile. Wie haben Sie also bei der Entwicklung der nächsten Generation von P25-Sorten einen langfristigen Erhalt der Wendeschneidplatten-Schneidkante erreicht?

Mia Pålsson: Wir haben eine Menge Arbeit in die Begrenzung des kontinuierlichen und kontrollierbaren Verschleißes und die Beseitigung des diskontinuierlichen, oft unkontrollierbaren Verschleißes gesteckt. Denn dies ist die Voraussetzung für den Erhalt einer intakten Schneidkante. Auch wenn es sich bekannt anhört: Wir haben ein neues Perfektionslevel erreicht und damit Mechanismen aufgelöst, die zum vorzeitigen Ausfall führen.

Obwohl es in der Natur der Sache liegt, dass jede Schneidkante verschleißt, führt ein höheres Maß an kontrollierbarem Verschleiß zu vorteilhafteren Bearbeitungsprozessen. Freiflächenverschleiß ist Abrasionsverschleiß an der Freifläche unterhalb der Schneidkante. So lange er sich angemessen entwickelt, ist der natürliche Abtrag des Werkzeugmaterials während der Zerspanung akzeptabel. In einigen Fällen ist ein ausgewogener Flankenverschleiß sogar vorteilhaft für den Schneidvorgang. Verschleißt die Freifläche jedoch zu schnell, müssen einige Parameter verändert werden: entweder der Bearbeitungsprozess oder eben die Schneidplatten-Sorte.

Kolkverschleiß ist die andere häufig auftretende Art von steuerbarem Verschleiß. Dieser wird während der Drehbearbeitung von Stahl durch die Einwirkung von Wärme und Druck ausgelöst. Übermäßige Verschleißentwicklungen können zu einer veränderten Wendeschneidplatten-Geometrie und einem minderwertigen Zerspanungsprozess führen. In der Folge kommt es zu einer Schwächung der Schneidkante, was wiederum ein Risiko für den Bearbeitungsprozess darstellt. Beide Verschleißarten sind aber beim Drehen von Stahl üblich, so dass der Bearbeitungsprozess zufriedenstellend ist, so lange nur diese – kontrollierbaren – Verschleißerscheinungen auftreten. Allerdings gilt dies nur bei ausreichend hohen Schnittgeschwindigkeiten und Standzeiten, die für das Erreichen einer hohen Produktivität entscheidend sind.

Die nächste Generation einer P25-Sorte, die GC4325, basiert auf Sandviks Inveio Technologie*. Ihr Vorteil: Sie bietet für den großen und vielfältigen P25-Anwendungsbereich eine längere und besser planbare Standzeit, eine höhere Leistung und eine sehr hohe Zuverlässigkeit bei eingeschränkt beaufsichtigter und automatisierter Zerspanung.

Vorhersehbarkeit ist bei modernen Bearbeitungsprozessen in einer mannarmen Fertigung noch wichtiger geworden. Es gibt eine Reihe von Aspekten, die das Erreichen einer ausreichend haltbaren Schneidkante gefährden. Beim Drehen von Stahl gibt es sehr unterschiedliche Varianten – von weichen, kohlenstoffarmen Stählen über hochlegierte, harte Stähle, Stangenmaterial für Schmiedeteile, Gussteile bis hin zu vorbearbeiteten Bauteilen. Gibt es hier nicht eine ganze Reihe an potenziell gefährlichen Verschleißarten?

Mia Pålsson: Unserer Meinung nach sind die diskontinuierlichen Verschleißarten schwerer zu kontrollieren; deshalb sollten sie auch nicht Teil des Bearbeitungsprozesses sein. Auch wenn einige dieser Verschleißarten bei der Bearbeitung von anderen Werkstoffen auftreten, sollte dies nicht beim Drehen von Stahl passieren. Wir haben eine neue P25-Sorte entwickelt, bei der dies innerhalb der empfohlenen Parameter nicht geschieht.

Plastische Deformation, bei der die Schneidkante verformt wird, ist zum Beispiel eine Verschleißart, die auftritt, wenn die Bearbeitungstemperatur zu hoch für die verwendete Sorte ist. Das Problem beginnt in einigen Fällen mit thermischen Haarrissen, also mit mehreren kleinen Rissen in der Schneidkante. Es kann aber auch die Beschichtung von der Schneidkante abblättern, wodurch das Wendeschneidplatten-Substrat ungeschützt offen liegt. Durch plastische Deformation gibt das Substrat nach, so dass die Beschichtung aufbricht und es zu einem schnellen und unkontrollierten Zerfall kommt. Das ist inakzeptabel.

Um eine maximale Sicherheit an der Schneidkante über eine lange Standzeit und bei hohen Schnittdaten zu erreichen, ist oft ein Kompromiss nötig. Dabei gilt es, das Verhältnis zwischen kontinuierlichem und diskontinuierlichem Verschleiß optimal auszubalancieren. Hier kommt es zu Überschneidungen mit der härteren P15- und der zäheren P35-Sorte. Bei Drehanwendungen in Stahl sollten aber auch die übrigen Werkzeugfaktoren, die das Bearbeitungsergebnis beeinflussen, bedacht werden: die Mikro- und Makrogeometrie, der Ecken-Radius sowie Größe und Form der Schneidplatte. Die Kombination dieser Faktoren bestimmt den Erfolg.

Ich habe ein treffendes Beispiel aus einem Automobilwerk in Nordamerika. Dort ist die neue GC4325 gegen die bestehende P25-Sorte angetreten. Ein Schmiedeteil aus legiertem Stahl wurde eine halbe Minute bearbeitet – mit einigen unterbrochenen Schnitten. Um die Schneidkantenanzahl der Wendeschneidplatte zu maximieren und so die Werkzeugkosten zu minimieren, wählte der Kunde zunächst eine W-Typ-Wendeschneidplatte mit sechs Schneidkanten pro Schneidplatte. Als wir nun eine GC4325 als C-Typ-Wendeschneidplatte mit nur vier Schneidkanten einsetzten, die weniger anfällig für Plattenbewegungen ist, erzielte die neue P25-Generation 150 Teile pro Schneidkante. Die Änderung der Sorte und des Wendeschneidplatten-Typs hatte damit eine Verfünffachung der Standzeit zur Folge.

Nahezu jeder Maschinenführer kann einen Vorteil aus einer P25-Sorte ziehen. Allgemein wird sie als die erste Wahl für die Drehbearbeitung von Stahl und als universelle, sichere Schneidstoffsorte angesehen. Aber sie kann auch viele Bearbeitungsprozesse optimieren und Probleme lösen. Die aktuelle P25-Sorte, die vor einigen Jahren eingeführte GC4225, bietet eine überlegene Leistungsfähigkeit. Warum also nun eine neue Sorte? Und welche neuen Ziele gab es bei ihrer Entwicklung? Wie wichtig war die existierende Schneidkantensicherheit für die metallbearbeitende Industrie bisher?

Mia Pålsson: Eine noch höhere Prozesssicherheit bei noch höheren Schnittdaten war unser Ziel für die neue Sorte GC4325. Der ISO P25-Bereich für die Drehbearbeitung von Stahl ist am schwierigsten zu zerspanen. Die Variation an Materialien, Komponenten, Operationen, Bedingungen und Einschränkungen ist beispiellos in der Zerspanung. Können wir also von nur einer Wendeschneidplatten-Sorte stets hohe, Maßstab setzende Leistungen erwarten? Ja, das ist uns seit 1970 immer wieder gelungen – mit Fortschritten in der Schneidstoff- und Prozessentwicklung. Und wir haben es mit der GC4325 wieder geschafft, die Metallzerspanung einmal mehr kostengünstiger zu machen.

Mit der neu eingeführten Wendeschneidplatten-Generation bringen wir nun die siebte Generation an beschichteten P25-Sorten zum Drehen auf den Markt – mit einem großen Sortiment an Wendeschneidplatten, das den gesamten Bereich der Stahlbearbeitung abdeckt und optimiert. Die GC4325 ist Lichtjahre von der ersten Sorte entfernt und bietet erhebliche Verbesserungen im Vergleich zu der Performance, die unsere gegenwärtige P25-Sorte, die GC4225, bei ihrer Einführung erreichte. Und sie kommt mit den besten Testergebnissen im Bereich der Sortenentwicklung auf den Markt, die wir in über zehn Jahren erlebt haben. Man denke jetzt nur an die enormen Auswirkungen auf Fertigungsstätten, die in diesem Bereich tätig sind.

Wir als Marktführer für Zerspanungswerkzeuge sind verpflichtet, unseren Kunden kontinuierliche Verbesserungen für ihre Fertigung zu liefern. Die GC4325 ist die neueste Lösung in der aktuellen Reihe von Produkt- und Prozesseinführungen. Wir wussten, dass ein erweiterter Drehbearbeitungsbereich in Stahl viel mehr und sehr unterschiedliche Anforderungen an die Schneide stellt. In Bezug auf die Sorten-Entwicklung konnte die alles entscheidende Haftung der Beschichtung verbessert werden und so diskontinuierlicher, unkontrollierbarer Verschleiß erfolgreich bekämpft werden. Das Schneidplatten-Substrat muss dazu hohen Temperaturen ohne strukturelle Veränderungen standhalten. Wir haben die Beschichtung und das Substrat als eine Einheit entwickelt – in einem Umfang, der zuvor nicht möglich war.

Je nach Anwendung sind Schnittgeschwindigkeiten von über 400 m/min kein Problem, so dass wir nun Schnittdaten-Empfehlungen haben, die für diesen Bereich höher als je zuvor sind. Darüber hinaus haben wir bei der Entwicklung ein großes Augenmerk auf die Prozesssicherheit mit berechenbarer Standzeit gelegt – ein weiterer wichtiger Vorteil der neuen GC4325.

Aber wie weit können die Schnittgeschwindigkeiten eigentlich erhöht werden? Nähern wir uns nicht einer Obergrenze, die sowohl Maschinen als auch Werkzeuge erreichen können? Und was ist, wenn Maschinenführer eine weitere Sortenentwicklung nicht mehr annehmen?

Mia Pålsson: In der Fertigungsindustrie liegen die durchschnittlichen Schnittgeschwindigkeiten bei etwa 70 Prozent der von uns empfohlenen Werte. Dies hängt natürlich teilweise von verschiedenen Faktoren ab, etwa von der Leistungsfähigkeit der eingesetzten Maschine, Werkstückdurchmesser, Bedienungskompetenz und der jeweiligen Risikoaversion. Die Fortschritte, die wir jetzt mit der neuen P25-Sorte machen, werden dazu beitragen, dass Nutzer aufgrund der nun extrem hohen Prozesssicherheit ihre Zurückhaltung bezüglich des Schnittdatenlevels aufgeben werden.

Hier liegt ein riesiges Potenzial, das es zu erschließen gilt. Jemand, der die vorhandenen Mittel voll nutzt, kann eine zusätzliche Produktivitätssteigerung von 30 Prozent erzielen. Wird jemand hierzu nein sagen und seine Wettbewerbsfähigkeit zurückhalten?

|

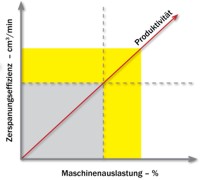

| Produktivität im P25-Bereich |

Die Produktivität im P25-Bereich ist gewissermaßen eine einzelne Messgröße, abhängig von der Bearbeitungsart. Aber ich denke, dass es in der Regel eine Kombination ist aus Bearbeitungseffizienz, oft in Zerspanungsrate gemessen, und Maschinenauslastung, also den gefertigten Werkstücken pro Stunde. Für die Schneidkante sind es die altbekannten Werte "Schnittdaten" und "Standzeit". (siehe Grafik)

Ein erfolgreiches Beispiel, das unsere Erwartungen weit übertroffen hat, ist die Zerspanung einer Stahlsorte, die für Wälzlager verwendet wird. Diese Bearbeitung fordert die Schneidkante durch abrasiven Einschlüssen besonders und erzeugt oft schnellen Kolkverschleiß und manchmal eine riskante Verschleißentwicklung. Indem wir sowohl das Substrat als auch die Beschichtung verbessert haben, wirken wir dem Diffusionsverschleiß bei hohen Temperaturen entgegen und reduzieren die Kraterentwicklung auf der Spanfläche. Auf diese Weise haben wir auch dafür gesorgt, dass GC4325 bei der Spanbildung und dem Spanablauf eine ideale Fließzone aufrechterhalten kann. Das bedeutet auf der einen Seite, dass man mit GC4325 in der Lage ist, mit höheren Schnittgeschwindigkeiten zu zerspanen, und auf der anderen, dass die Schneidkanten-Sicherheit die für eine unbemannte Bearbeitung notwendige lange und vorhersehbare Standzeit bietet.

Bei einem derartigen Fortschritt im Verhältnis zur ersten beschichteten Sorte muss doch noch mehr hinter dem enormen Leistungslevel der neuen Sortestecken. Welche anderen Innovationen liegen der Entwicklung der neuen P25-Generation zu Grunde?

Mia Pålsson: Ganz sicher steckt mehr hinter diesem Erfolg, denn wir haben alle Einflussfaktoren wirklich umfassend betrachtet. Sämtliche Fertigungsbestandteile und Verfahren wurden verbessert, so dass eine erhöhte Leistungsfähigkeit erreicht wurde. Die sicherlich bemerkenswerteste Neuerung der GC4325 ist die neue Kristallstruktur der Beschichtung, die einen neuen Level an Verschleißfestigkeit ermöglicht.

Um eine Vorstellung von dieser Leistungssteigerung zu bekommen, muss man einfach nur mehrere aktuelle P25-Sorten bei ein und derselben Drehbearbeitung vergleichen. Nur eine bietet berechenbar und sicher eine robuste, funktionierende Schneidkante mit gleichmäßigem Werkzeugverschleiß: die GC4325.

* Inveio Technologie

Eine aufwendige Technologie, konzipiert durch das kleinste Element. Die Technologie ist das Ergebnis einer unidirektionalen Kristallausrichtung, wobei jede Kristallschicht so konstruiert ist, dass ihre stärkste Seite der Schneidzone zugewandt ist. Durch eine dichte Komprimierung der Atome ist die Wirkung auf die Verschleißfestigkeit sowie die Standzeit am größten.

Kontakt:

www.sandvik.coromant.com