Wenn es um die Beschaffung von Investitionsgütern für die Bearbeitung von schwerzerspanbaren Materialien geht, würden viele Unternehmen gut daran tun, sich an die 10-Gang-Fahrrad-Analogie zu erinnern. Leute kaufen sich ein 10-Gang-Rad für Erholungs- oder sportliche Zwecke, aber beim Fahren nutzen sie selten mehr als zwei oder drei der komfortabelsten Gänge. Fahrer der Tour de France und andere auf Leistung getrimmte Athleten definieren sehr genau die Größe aller Komponenten (Rahmen, Pedale, Schalthebel, Räder etc.) und arbeiten aktiv damit, um das absolut Beste aus ihrer Ausrüstung herauszuholen; das gilt gleichermaßen fürs Bergsteigen oder für Rennen auf der Bahn.

|

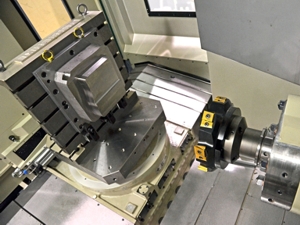

| Bearbeitungstest (Ti-6Al-4V) auf einem Mitsui-Seiki HPX63 CNC Horizontal-Bearbeitungszentrum |

Die Bearbeitung hochfester Hochtemperatur-Legierungen wie Titan ist für viele Fertigungsstätten wie die Besteigung eines bedeutenden Berges. Maschinenhersteller haben darauf reagiert mit Fräs- und Drehmaschinen, die eine verbesserte Steifigkeit und Schwingungsdämpfung der Spindeln bieten sowie vergleichsweise große Maschinenstrukturen und -motoren, um die erforderlichen spezifischen Schnittkräfte

bereitzustellen, bei gleichzeitiger Minimierung der unerwünschten Schwingungen, die die Teilequalität und Werkzeug-Standzeit verschlechtern.

Das ultimative System für die Bearbeitung von Titan mit maximaler Zerspanrate zustande zu bringen, verlangt, der Werkzeugmaschine, die die Kraft bereitstellt, und den Eigenschaften des Schneidwerkzeugs, wo die Schneidkante das Werkstück trifft, viel Aufmerksamkeit zu schenken, genauso wie dem Spindel-Anschluss- dem «Handschlag» zwischen der Werkzeugmaschine und dem Werkzeug.

Kürzlich führte Werkzeugmaschinenhersteller Mitsui Seiki in Verbindung mit Werkzeug- und Werkzeugsystemanbieter Kennametal einen Bearbeitungstest auf einem Titan-Werkstück (Ti-6Al-4V) durch, wobei ein Mitsui-Seiki HPX63 CNC Horizontal-Bearbeitungszentrum zum Einsatz kam, ausgestattet mit vier Kennametal-Werkzeugen, die jeweils einen KM4X 100 Spindel-Anschluss nutzten.

Die Maschine

Zu den wichtigen Auslegungskriterien der HPX63 gehören eine große Arbeitsleistung mit einem Tischdurchmesser von bis zu 1050 mm und eine verfügbare Arbeitshöhe (Y-Achse) bis 1050 mm. Der Verfahrweg liegt bei 1000 mm in X und 900 mm in Z. Die Palettengröße ist 630 mm. Der B-Achsen-Rundtisch bietet 12 Umdrehungen pro Minute und verfügt über hohes Drehmoment und hohe Beschleunigung. Der Eilgang liegt bei 32 m/min mit 0.5G Beschleunigung/Verzögerung, und die Schnittvorschubgeschwindigkeit beträgt 12 m/min.

Ausgelegt für Präzisionsarbeit, wurden die Gussteile metallurgisch für höchste Steifigkeit konfiguriert, das Achsschlitten-Führungssystem wurde gehärtet, geschliffen und von Hand geschabt. Die Positionier- und Wiederholgenauigkeit beträgt 0,001 mm. Die Mitsui-eigene Spindel gleicht thermische Veränderungen automatisch aus und erfordert keine «Aufwärm»-Phase. Die Firma bietet mehrere Spindeloptionen, um die Bedürfnisse der Anwender bezüglich direkter oder Zahnradantriebe und die Anforderungen bezüglich der Zahl der Drehmomente und der Umdrehungsfrequenzen zu erfüllen.

Insgesamt eignet sich die HPX-63 durch ihre Robustheit, Steifigkeit und Präzision perfekt für die Bearbeitung von Titan, Inconel, Werkzeugstahl, rostfreie Stähle und Aluminium für die Luftfahrt-, Energie-, Kompressor-, Werkzeug- und Formenbau-Industrie, den Vorrichtungsbau, für Automobil-Prototypen und allgemeine Präzisionsbearbeitung.

Ein Spindel-Anschluss, der die beste Ausnutzung der zur Verfügung stehenden Leistung ermöglicht, ist ein wichtiger Aspekt, um das optimale System zu erlangen. Die meisten Werkzeuge auf dem Markt sind solide, und die Spindeln haben eine relativ niedrige Spannkraft. Die Verbindungssteifigkeit ist begrenzt, da die radiale Interferenz auf ein Minimum beschränkt werden muss. Die geforderten Toleranzen, um konstanten Flächenkontakt zu erreichen, sind somit sehr eng, was zu hohen Herstellungskosten führt.

|

| Sindel-Anschluß KM4X von Kennametal |

|

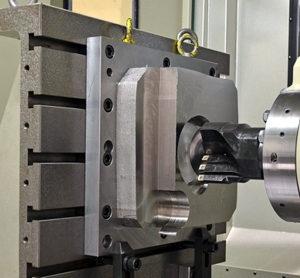

| Vier verschiedenen Schneidwerkzeuge von Kennametal wurden eingesetzt |

Der Spindel-Anschluss

KM4X von Kennametal stellt die nächste Generation von KM dar. Einige Systeme können möglicherweise eine beträchtliche Menge an Drehmoment übertragen, aber Schnittkräfte erzeugen auch Biegemomente, die das Limit der Nahtstelle vor Erreichen der Drehmomentgrenzen überschreiten. Durch die Verwendung von dreifachem Flächenkontakt für verbesserte Stabilität und optimierte Verteilung der Spannkraft und Presspassung führt die technische Auslegung der KM4X zu einer drei Mal höheren Biegemoment-Widerstandsfähigkeit im Vergleich zu anderen Werkzeugsystemen.

Im Zerspantest wurde die HPX63 mit einer Spindel ausgestattet, die hohes Drehmoment und hohe Leistung von maximal 26/22 kW und 1081 Nm Drehmoment bietet. Der Spindel-Anschluss KM4X100 generiert 85 kN Spannkraft, mehr als doppelt so viel wie eine HSK100 und dreimal mehr als eine BT50 (40 kN beziehungsweise 25 kN).

Die Werkzeuge

Die vier verschiedenen, im Test eingesetzten Schneidwerkzeuge waren (1) ein Planfräser mit 203,2 mm Durchmesser und sieben quadratischen Wendeschneidplatten, (2) ein Planfräser mit gleichem Durchmesser und sieben runden Wendeplatten, (3) ein fünfreihiger Walzenstirnfräser (HARVI Ultra™), 76,21 mm im Durchmesser, 228,6 mm lang, mit insgesamt 55 Wendeschneidplatten, und (4) ein Wendeplattenflachgrundbohrer (FBI), 125 mm im Durchmesser und mit sechs Wendeschneidplatten.

Aufgrund der Antriebsleistung der Werkzeugmaschine und der Spindel und der überlegenen Spannkraft des Spindel-Anschlusses waren die Ergebnisse des Bearbeitungstests phänomenal auf der ganzen Linie. Bei dem Quadrat-Wendeschneidplatten-Planfräser erreichte die Abtragrate 88,74 cm3/min. bei einer Spindeldrehzahl von 64/min., 12 mm Schnitttiefe, 45 mm Schnittbreite und einem Vorschub von 164,3 mm/min.

Bei einer Spindeldrehzahl von 73/min, 177,8 mm Schnittbreite, 3 mm Schnitttiefe und 88,9 mm/min Schnittvorschub erzielte der Planfräser mit runden Wendeplatten eine Abtragrate von 47,42 cm ³/min.

Der spiralförmige Fräser HARVI Ultra™, der in X- und Y-Richtung gleichzeitig fräst, übertraf 309 cm3/min. Material-Abtragrate bei einer Spindeldrehzahl von 171/min, 101,6 mm/min. Schnittvorschub, 40 mm Schnitttiefe und 76,21 mm Schnittbreite.

Der FBI-Bohrer legte im Titan-Werkstück eine Flachgrundbohrung an – bei einer Spindeldrehzahl von 102/min, einem Vorschub von 10,2 mm/min. und einem Lochdurchmesser von 125 mm bei 125,2 cm3/min. Abtragrate. Nach der ersten Bohrung wurde das Werkstück um 45 Grad weg von der Spindel gedreht, und es wurde eine abgewinkelte Bohrung erzeugt, wobei die Kante der vorherigen Bohrung durchstoßen wurde. Trotz der stark unterbrochenen Schnitte leisteten sowohl Werkzeugmaschine als auch der Bohrer gute Arbeit.

|

| Titanbearbeitung am Limit |

Bis ans Limit

Verglichen mit Allzweck-Werkzeugmaschinen erreicht die HPX63 eine zwischen 1,5 und zwei mal höhere Material-Abtragrate bei der Bearbeitung von Titan-Legierungen. Und der Spindel-Anschluss KM4X™ hatte genug Spannkraft und Presspassung, damit ein Kunde die höheren Drehzahlen und das höhere Drehmoment nutzen konnte, die die Werkzeugmaschine und die Spindel bieten. So wird ein höheres Potenzial an Produktivität aus der Werkzeugmaschine herausgeholt und eine höhere Bearbeitungsleistung des Werkzeugs erzielt.

Darüber hinaus erreicht der Spindel-Abschluss KM4X100 das Leistungsniveau eines HSK125-Anschlusses, erübrigt aber die längere Spindel, größeren Werkzeugwechsler-Arm, größeres Werkzeugmagazin, und alle damit verbundenen Zunahmen, die eine Maschine mit größerer Stellfläche erfordern würde. Die richtige Werkzeugmaschine mit den richtig dimensionierten Werkzeugen und Anschlüssen zu bestücken, kann zu einem System mit höchster Produktivität für das Fräsen von Titan und anderen schwer zu bearbeitenden Legierungen führen. Diese Verbindung kann genutzt werden, um das Potenzial an Leistungsfähigkeit der Werkzeugmaschine auszureizen, was es ermöglicht, das Beste aus der Werkzeugschneide, dem Fräsen, dem Bohren herauszuholen, und sogar Drehen wird noch produktiver.

Kontakt: