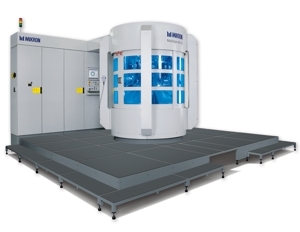

Mit der neuen Multistar NX-24 hat Mikron ein Es arbeitet mit bis zu 150 Arbeitstakten pro Minute und produziert im 4-Fach-Zyklus bis zu 520 Teile pro Minute. Die Maschine ist für die Hochgeschwindigkeits-Massenfertigung ausgelegt und da sie vollmechanisch gesteuert wird, benötigt das Umrüsten viel Zeit.

Die neue CNC gesteuerte Multistar NX-24 steigert mit nur geringen Abstrichen bei der Kadenz die Flexibilität beachtlich. Sie ist damit besonders dort attraktiv, wo verschiedenartige Werkstücke in Serie, mit hoher Genauigkeit zu fertigen sind.

Simultane Bearbeitung auf allen Arbeitsstationen

Alle Achsen sind programmierbar. Die übersichtlich strukturierte Bedieneroberfläche der Steuerung ermöglicht eine schnelle Programmierung und somit einen schnellen Produktwechsel.

Die Multistar NX-24 kann mit bis zu 24 Arbeitsstationen, 44 Bearbeitungseinheiten und mit bis zu 60 Achsen ausgerüstet werden. Alle Achsen arbeiten simultan. Auf diese Weise erreicht die Maschine eine außerordentlich hohe Ausbringungsleistung. Die Werkstücke können komplett fertig bearbeitet werden. Zur Komplettbearbeitung zählen auch Arbeitsgänge wie Tieflochbohren, Werkstück wenden, laufendes Messen und Korrigieren sowie das Entgraten.

Da alle Achsen CNC-programmierbar sind, erfolgt das Umrüsten zum größten Teil über die Programmierung der Software. Gegenüber Maschinen mit mechanischer Ansteuerung bedeutet dies eine wesentliche Zeiteinsparung.

Die Bearbeitungen auf den 24 Arbeitsstationen laufen simultan ab. Auf jeder Arbeitsstation kann gleichzeitig von zwei Seiten, von oben und unten, von oben und von einer Seite oder von unten und von einer Seite bearbeitet werden. Außerdem kann das Werkstück gewendet werden und so zum Beispiel auf einer Seite prismatisch und auf der anderen Seite rund gestaltet sein.

Einmal im Takt rundum – Werkstück fertig

Einmal im Takt rundum – Werkstück fertig

Durch die kompakte Konstruktion der Maschine kommen einerseits Temperatureinflüsse im Bereich der Bearbeitung weniger zur Wirkung. Der sehr stabile Aufbau der Maschine minimiert die Einflüsse von Schwingungen. Das Weiterdrehen des Rundtakt-Tisches um 15° zur jeweils nächsten Arbeitsstation geschieht innerhalb von 0,6 Sekunden. Danach wird der Tisch mit einer Genauigkeit von ± 2,5 µm für die nächste Bearbeitung durch Stifte verriegelt.

Die Maschine kann mit unterschiedlichen Spannzangen ausgerüstet werden, deren Antrieb sich oben oder unten befinden kann. Während der Bearbeitung in den einzelnen Stationen wird die Spannzange durch die C-Achsenspindel oder mit einem mechanischem Indexierfinger fixiert.

Spannzangenantriebe für Drehoperationen arbeiten mit bis zu 6.000 Umdrehungen pro Minute und rotieren mit einer Präzision von ± 0,005 Millimetern. Drehoperationen sind an Werkstücken mit Durchmessern bis 15 mm möglich. Spannzangen, die während der Bearbeitung stillstehen, können Werkstücke bis Durchmesser 35 mm aufnehmen. Die CNC programmierten Achsen indexieren in 0.1 Sek mit 180° und können für Vierachs-Fräsbearbeitungen eingesetzt werden.

Große Vielfalt durchführbarer Bearbeitungen

Je nach Anforderungen lassen sich die einzelnen Stationen mit unterschiedlichen Bearbeitungseinheiten ausrüsten.

Die CNC gesteuerte Dreiachsen Bearbeitungseinheit, ermöglicht z.B. mehrere angeordnete Bohrungen zu fertigen aber auch Fräs- und Entgratoperationen durchzuführen. Zusammen mit der C-Achse ist eine Vierachsen-Simultanbearbeitung von oben sowie aus horizontaler Richtung und schräg möglich.

Für kleine Bohrer und Fräser und für das Entgraten des Werkstücks stehen Hochleistungsspindeln mit bis zu 32.000 U/min zur Verfügung.

Die NX-24 kann auch mit einer CNC-Tieflochbohreinheit mit beweglicher Führungsbuchse ausgerüstet werden.

Die Hochdruckkühlung kann so programmiert werden, dass der Kühlschmierstoff mit zunehmender Bohrlochtiefe mit steigendem Druck bis 120 bar zugeführt wird.

Komplettbearbeitung inklusive Qualitätssicherung

Komplettbearbeitung inklusive Qualitätssicherung

Die Bedieneroberfläche der Steuerung verfügt über selbst erklärende Grafiken. Zusätzlich lassen sich eine ganze Reihe von Bearbeitungsoperationen mit bis zu Vierachsen-Interpolation programmieren und durchführen. So etwa Konturfräsen, Drehen, Reiben, Bohren, Tieflochbohren, Gewindebohren, Aussengewinde-Drehen, Profil-Einstechen, Präzisions-Entgraten, Waschen der Werkstücke und kleinere Montagearbeiten.

Die Möglichkeit, Arbeiten wie das 3D-Entgraten direkt auf der Maschine durchzuführen, enthält ein beachtliches Einsparungspotenzial. Zur Komplettbearbeitung gehören jedoch auch Funktionen wie das Messen und Auswerten der Bearbeitungsergebnisse. Durch laufendes Messen stellt die Maschinensteuerung frühzeitig fest, wenn die Bearbeitungsergebnisse etwa durch Werkzeugabnützung oder durch Temperaturänderungen in die Nähe der Toleranzgrenzen kommen. Auf Basis dieser Ergebnisse erkennt die Steuerung Abweichungen rechtzeitig und kompensiert diese automatisch. Defekte Teile werden während des Bearbeitungsprozesses automatisch erkannt und an der Entnahmestation ausgeschieden.

Die Software erstellt laufend statistische Daten über die ermittelten Messungen, analysiert sie und informiert den Maschinenbediener über Abweichungen vom normalen Betriebszustand.

Die Steuerung erzeugt auf Basis der laufend ermittelten und analysierten Maschinendaten ein vorausschauendes Programm für den Service der Maschine. Wartungen und Serviceaktivitäten können so in Termine eingeplant werden, dass sie den Produktionsablauf am wenigsten stören. Ferndiagnosen und fundierte Unterstützung durch erfahrene Techniker der Mikron SA Agno senken den Zeitbedarf für die Servicearbeiten.

Video in unserem EMO-EXTRA: MIKRON Multistar NX-24

Kontakt: